はじめに

岸本工業は、樹脂の切削加工を得意としており、さまざまなメーカーの開発部門から機構部品の製作依頼を受けています。

機構部品の製作依頼の際、メーカーの設計担当者様から設計に関する相談を受けることも少なくありません。

そこで今回は、切削加工による製作を念頭に置いて、樹脂製の機構部品を設計する際のポイントを紹介します。

樹脂の機構部品を設計する際のポイント

樹脂は金属に比べて温度変化や吸湿により寸法が変化しやすい素材です。

また、樹脂の種類は多岐にわたり、素材ごとに特性が異なるため、樹脂を用いて機構部品を設計する際には、そのような樹脂の特性を踏まえて設計を行うことが重要です。

ここでは、樹脂製の機構部品を設計する際のポイントを5つに分けてお伝えします。

寸法公差

前述のように、樹脂は金属に比べて、温度変化や吸湿により寸法が変化しやすい素材です。

そのため、設計する際には、金属よりも広めの公差範囲を設定する必要があります。

金属加工では0.01mm単位の寸法公差も実現できますが、樹脂において同等の水準を目指すのは現実的ではありません。

例えば、「テフロン」という製品名で知られるPTFE(ポリテトラフルオロエチレン)は、温度による収縮や膨張が非常に大きい素材であり、手のひらで握っただけで膨張するほどです。

そのため、切削加工時の摩擦熱によって0.3mm~0.5mm程度は寸法が変わってしまいます。

また、実現できる寸法公差はワークの大きさによっても影響を受けます。

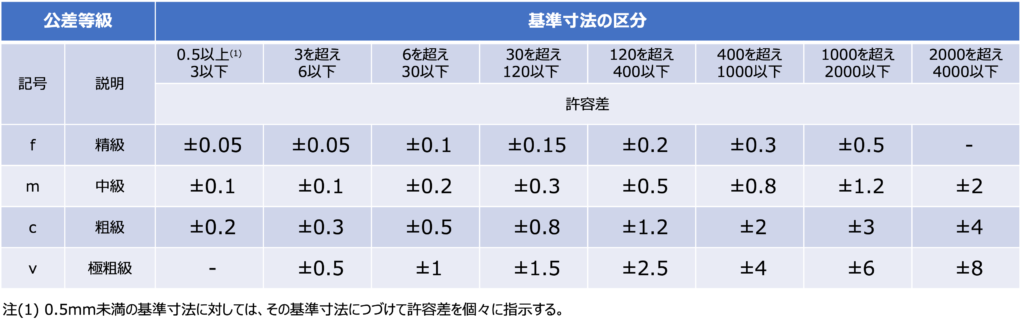

下表は日本工業規格(JIS)に定められている普通公差表です。

樹脂製機構部品を設計する際には、表中の公差等級の「精級」を目安にすると良いでしょう。

■普通公差表(面取り部分を除く長さ寸法に対する許容差(単位:mm))

(出所:JIS B 0405:1991)

(出所:JIS B 0405:1991)

精級以上の寸法精度を求める場合には、熱膨張率や吸湿性の低い素材を選択する必要があります。

例えば、「スーパーエンジニアリングプラスチック」と呼ばれる素材を用いれば金属並みの寸法公差を実現することも可能です。

しかしながら、「スーパーエンジニアリングプラスチック」は高価なため、予算を含めた検討が必要です。

汎用プラスチックやエンジニアリングプラスチックの中にも寸法精度を高められる素材はありますが、耐熱性や耐薬品性が劣るなど、素材ごとにメリット、デメリットがあります。

当社では、用途に合わせて適切な樹脂を提案することが可能ですので、樹脂選定に迷われる際にはご相談ください。

はめあい

旋盤加工で製作する円筒形状の製品において「はめあい」の設計を行う際にも、樹脂の特性を考慮して設計する必要があります。

当社にご相談いただく案件でも、金属と同じ基準で設計され、寸法交差に換算すると0~0.01mm程度のレンジ(幅)で設定されている図面を見かけることがありますが、当社では、(もちろん素材にもよりますが)、樹脂の場合は、最低でも0~0.05mmのレンジを持たせることを推奨しています。

設計する際には、プラス(+)させてはいけない場合は、上限を0にして、0~−0.05mm、逆にマイナス(−)させてはいけない場合は、+0.05mm~0の範囲で設定するのが良いでしょう。

※はめあい公差については、こちらの記事もご覧ください。

関連記事「樹脂のはめあい公差を解説!部品の加工・組立は岸本工業にお任せください」

関連記事「MCナイロンははめあい公差に注意!吸水などの特性で寸法が変わります」

隅アール(隅R)

隅アールとは、マシニングセンターやフライス盤で加工を行う際に、機構部品の内部コーナーやエッジ部分に設ける丸みのことです。

この丸みは、フライス加工の性質上、必ず付いてしまうものです。

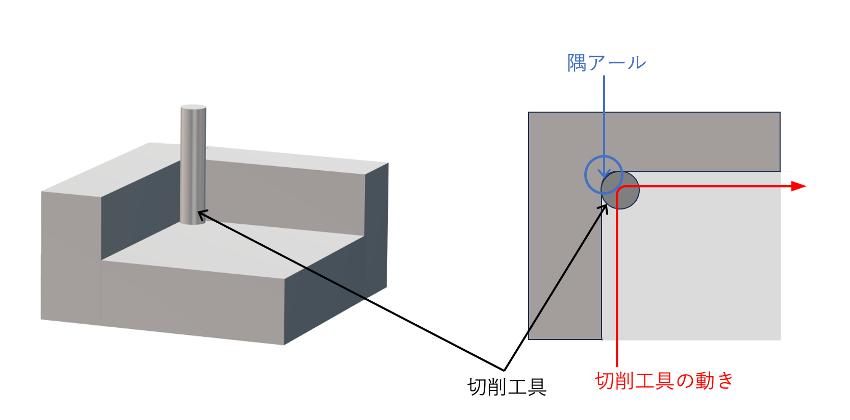

図1をご覧ください。

フライス加工は、エンドミルなどの回転する切削工具をワークに接触させることによって、不要な部分を削り取っていく加工方法です。

使用する切削工具は円柱形状をしていますから、図1のように切削工具を動かすと、その角の部分には切削工具の円柱形状の半径分の丸みが残ることになります。

この形状のことを「隅アール」といいます。

このアールを小さくすればするほど、半径の小さい、つまり細い工具が必要になりますが、細い工具を使用すると加工コストが上昇します。

なぜならば、細い工具は破損しやすいため、加工スピードを落として加工する必要があり、また、一度に加工できる面積が小さくなるため、加工時間が長くなるからです。

そのため、設計する際には、隅アールを必要以上に小さくせず、適切な大きさで設定することをお勧めしています。

■図1: 隅アール

また、部品同士の接合部の設計をする際には、「隅アール」の代わりに「逃がし」を設定することも有効な方法です。

例えば、図2のような内側をくり抜いた形状の機構部品に対して、四角い機構部品をぴったりと接合させる必要がある場合、くり抜いた部分の角に赤丸で示した円形の削り込みを入れます。

これが「逃がし」です。

このように「逃がし」を設けることで、接合する機構部品との干渉を避け、真四角の機構部品をぴったり接合することが可能となります。

■図2: 逃がし

適切な樹脂素材の選択

樹脂素材は種類により特性が異なるため、機構部品の設計にあたっては、耐熱性、耐薬品性、絶縁性、導電性、摺動性など、製作したい機構部品の用途や使用する環境に合わせて素材を選択する必要があります。

耐熱性の高い素材としては、PPS(ポリフェニレンサルファイド)や、PEEK(ポリエーテルエーテルケトン)が代表的です。

連続使用温度200度以上と耐熱性に優れているだけでなく、寸法安定性にも優れているため、機構部品の素材として幅広く使用されています。

また、「セプラ」というポリイミド成形体の樹脂製品は耐熱性が高いことで知られており、複数のラインナップがありますが、最も耐熱性の高いグレードの「エキストラ」という樹脂は熱変形温度が500度と高い耐熱性を有しています。

しかしながら、一般的に耐熱性の高い樹脂は価格も高いため、機構部品の設計にあたり、どの程度の耐熱性を確保する必要があるかについて、慎重に検討する必要があります。

※耐熱性の高い樹脂については、こちらの記事もご覧ください。

関連記事「プラスチックの耐熱性。熱に強い樹脂13選」

耐薬品性については、製品が接触する化学物質や溶剤の種類を確認し、それに対して高い耐性を持つ樹脂素材を選択する必要があります。

PVDF(ポリフッ化ビニリデン)やPP(ポリプロピレン)は多くの化学薬品に対して優れた耐薬品性を有します。

酸やアルカリに強い樹脂としては、PE(ポリエチレン)、PTFE(ポリテトラフルオロエチレン)、ABS樹脂などがあります。

PEEK(ポリエーテルエーテルケトン樹脂)は酸やアルカリに加えて有機溶剤にも耐える耐薬品性があります。

絶縁性に関しては、樹脂は基本的に優れていますが、中でもシリコン樹脂、ABS樹脂、フェノール樹脂(ベークライト)などは特に絶縁性に優れており、電気・電子機器の部品や精密機器の機構部品などに使用されています。

導電性の高い素材としては、MCナイロンやPEEKに炭素系物質を添加した合成樹脂が代表的です。

半導体や電子部品などの精密機器は、ほこりや静電気を嫌うため、それらの生産現場では、部品や製品を工場内で搬送する搬送トレイなどに導電性樹脂が使用されています。

摺動性の高い素材としては、超高分子量ポリエチレンやPTFEなど、もともと自己潤滑性のある樹脂と、MCナイロン、POM(ポリアセタール・ポリオキシメチレン)、PEEKなどに潤滑剤を添加する事によって摺動性グレードとして設定されている樹脂があります。

このように、樹脂にはさまざまな種類があるため、目的に合わせて適切な樹脂を選択することが重要です。

※耐熱性、絶縁性、導電性に優れた樹脂に関しては、こちらの記事もご覧ください。

関連記事「絶縁材料の耐熱クラス(A種、B種など)や材料の加工について解説します」

関連記事「セプラは樹脂の中でも優れた耐熱性を持つ高性能なポリイミド成形体」

関連記事「導電性トレイ(トレー)製作のご案内。静電気・塵埃防止に最適です!」

金属部品を樹脂素材で代替する際のポイント

近年、軽量化、コスト削減、耐腐食性の向上などを目的として、金属部品を樹脂製部品に代替するニーズが高まっています。

しかしながら、金属と樹脂では特性が大きく異なるため、次の点に注意して設計する必要があります。

一点目は、寸法精度です。

先述の通り、一般的に、樹脂は金属に比べ寸法精度が低くなります。

二点目は、耐久性です。

樹脂は金属に比べ、剛性が低くなるため、長さや面積が大きい機構部品を製作する場合、部品の中央部分が凹みやすくなったり、素材によっては割れやすくなったりします。

そのため、金属部品を樹脂素材で置き換える場合には、剛性を考慮して中央部分を太めにするなど、樹脂の特性に合わせて設計変更を検討しましょう。

三点目は、素材の選択です。

金属部品を樹脂素材で代替する際には、部品の用途に合わせて、摺動性、耐摩耗性、潤滑性などの特徴を持つ素材を選択する必要があります。

例えば、エンジニアリングプラスチックの一種であるMCナイロンやPOM樹脂(ポリアセタール・ポリオキシメチレン)は摺動性に優れた樹脂であり、機構部品の素材として広く使われていますが、MCナイロンは寸法精度が低い、POMは接着性が悪いなど、それぞれ特徴が異なるため、用途に合わせて選択する必要があります。

スーパーエンジニアリングプラスチックは金属に近い剛性を有しますが、材料コストが金属よりも高額になる場合もあります。

このように、金属部品を樹脂で代替する場合には、用途や使用環境を踏まえて、適切な素材を選択する必要があります。

※スーパーエンプラについては、こちらの記事もご覧ください。

関連記事「スーパーエンプラの用途と種類~効果的な活用方法とは~」

※MCナイロンとPOM樹脂については、こちらの記事もご覧ください。

関連記事「MCナイロンとジュラコン(POM)の違いとは?特徴や用途をご紹介」

まとめ

今回は、切削加工による製作を念頭に置いて樹脂製機構部品を設計する際のポイントを紹介しました。

岸本工業では、樹脂製機構部品の構造設計に関する助言や、用途に応じた樹脂素材の提案も行っています。

樹脂素材を用いた機構部品の設計に関してお困りのことがありましたら、ぜひお気軽にご相談ください。

【お問い合わせ先】

電話 03-5703-8171

FAX 03-5703-8173

お問合せフォーム