プラスチックの耐熱性はどのくらいあるの?

お客様とお話している中で

「プラスチック=熱に弱い」というイメージをよく受けます。

真夏の車内でやわらかくなっちゃってたとか

お湯かけたら溶けちゃうとか

確かにそんなことありますね。

じゃあ逆に熱に強いプラスチックってどのくらいまでもつの?

当社で取り扱っている切削用の素材では

500℃付近まで耐えられるものもあります。

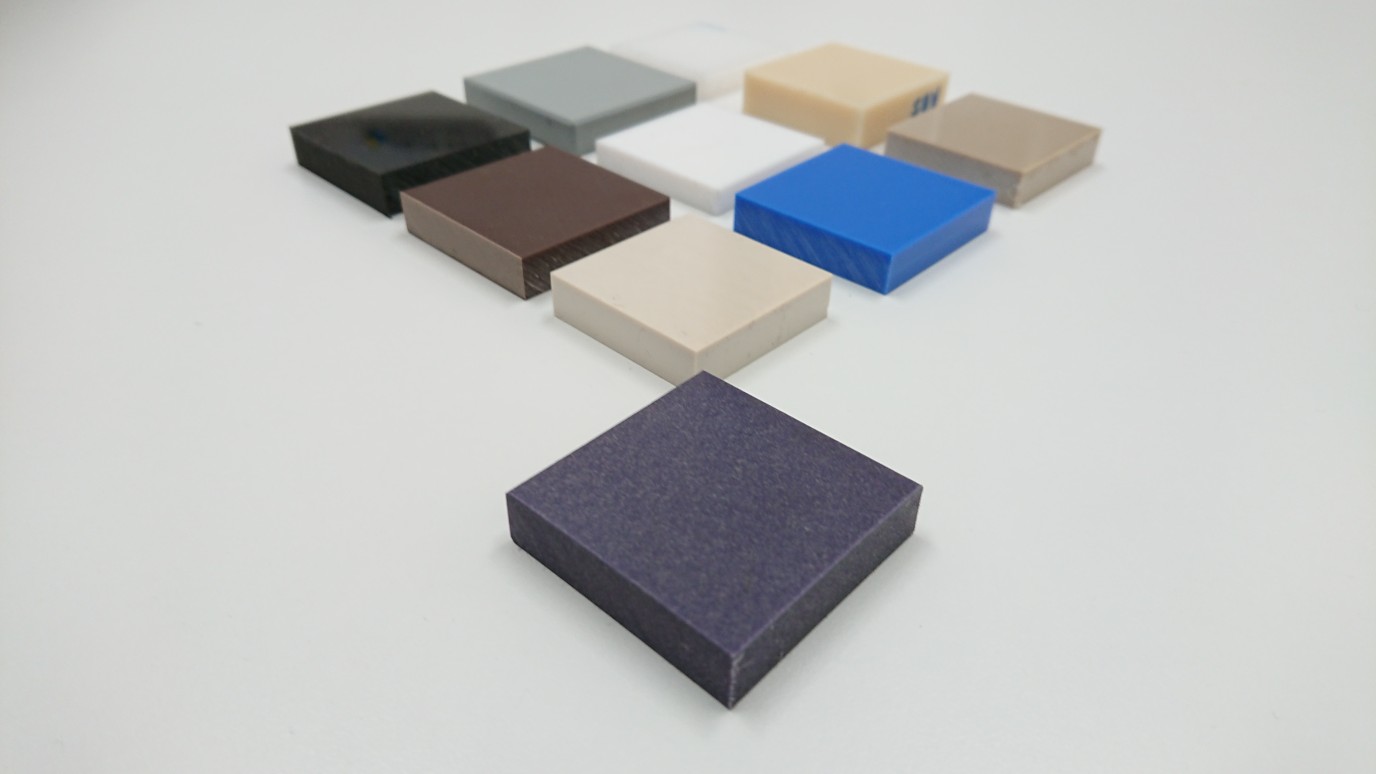

熱に強いプラスチック(樹脂)を連続使用温度で比較

「耐熱」といっても長時間耐えられる温度・たわみが出てくる温度・融点などいろいろ指標があるので

細かいことをいえば前後してしまうのですが、今回は連続使用温度で比較してみました。

【連続使用温度毎の素材例】ごく一部です。

| No. | 樹脂名 | 連続使用温度(目安) |

|---|---|---|

| 1 | POM(ポリアセタール) | 95℃ |

| 2 | PC(ポリカーボネート) | 120℃ |

| 3 | PA(ポリアミド) | 80〜150℃ |

| 4 | PVDF(ポリフッ化ビニリデン) | 150℃ |

| 5 | PEI(ポリエーテルイミド) | 170℃ |

| 6 | PSU(ポリスルホン) | 175℃ |

| 7 | PES(ポリエーテルスルホン) | 180℃ |

| 8 | PPS(ポリフェニレンサルファイド) | 220℃ |

| 9 | LCP(液晶ポリマー) | 220〜260℃ |

| 10 | PTFE(ポリテトラフルオロエチレン) | 260℃ |

| 11 | PEEK(ポリエーテルエーテルケトン) | 260℃ |

| 12 | PAI(ポリアミドイミド) | 250〜275℃ |

| 13 | PI(ポリイミド) | 300℃前後 |

1. POM(ポリアセタール)

ポリアセタール(POM)は、高い剛性・耐摩耗性・寸法安定性を持つエンジニアリングプラスチックで、金属部品の代替として広く利用されています。

機械的強度や耐摩耗性、寸法安定性に優れ、精密部品の製作に最適です。

なお、ジュラコン®(DURACON)は旭化成が販売する代表的な商標名です。

連続使用温度:約95℃

メリット:高い剛性・耐摩耗性・寸法安定性を持つ。切削加工性抜群。摺動部品に最適。比較的安価。

デメリット:強酸・強アルカリに弱い。耐熱性はやや低め。

使用例:ギア、ベアリング、精密機械部品、食品搬送ガイド、スライダー。

2. PC(ポリカーボネート)

ポリカーボネート(PC)は、高い透明性と衝撃強度を兼ね備えたエンジニアリングプラスチックで、軽量かつ耐熱性にも優れています。

成形性や耐候性も良好で、光学用途から構造部品まで幅広く対応します。

連続使用温度:約120℃

メリット:耐衝撃性に優れた透明樹脂。加工性良好。透明で光学部品にも使える。

デメリット:耐薬品性が弱め。傷がつきやすい。

使用例:光学レンズ、ハウジング、透明カバー、医療容器

3. PA(ポリアミド)

ポリアミド樹脂(PA:Polyamide)は、炭素・水素・窒素・酸素からなる高分子化合物で、代表的なエンジニアリングプラスチックの一つです。

一般には「ナイロン(Nylon)」として知られており、PA6(ナイロン6)やPA66(ナイロン66)が特に広く使用されています。

連続使用温度:約80〜150℃

メリット:高い機械的強度・剛性。軽量で耐摩耗性・摺動性に優れ、可動部品に適する。比較的安価。

デメリット:吸水性が高く、寸法変化に注意。酸やアルカリに弱い。

使用例:自動車ギア、ベアリング、コネクタ、エンジン周辺部品。

4. PVDF(ポリフッ化ビニリデン)

PVDF(Poly Vinyli dene Fluoride)とは、フッ素樹脂の1つで、高温・高腐食性環境での使用に適しています。

加工性が良くさまざまな用途で利用されています。

連続使用温度:約150℃

メリット:耐薬品性、耐候性、難燃性が高い。

デメリット:高温で機械強度がやや低下する。比較的高価。

使用例:化学プラント部品、配管、バッテリー部材、医療器具。

5. PEI(ポリエーテルイミド)

ポリエーテルイミドは、強度・耐熱性・電気絶縁性に優れるスーパーエンジニアリングプラスチック。

強度、耐熱性、耐薬品性に優れ、耐水性や耐熱水にも有効。

無添加で難燃性を有し、仮に燃えた場合でも発煙が少なく、電気特性、耐候性にも優れ、絶縁破壊強さも高いため、航空宇宙や電子分野で高い評価を得ています。

連続使用温度:約170℃

メリット:高強度・高耐熱性、自己消火性あり、電気絶縁性が高い

デメリット:耐薬品性は限定的。加工がやや難しい。

使用例:航空機部品、電子部品、電子機器ハウジング、医療機器

6. PSU(ポリスルホン)

PSUは耐熱性と透明性を兼ね備えたエンジニアリングプラスチック。

電気絶縁性や寸法安定性にも優れ、電気・医療用途に多く使われています。

連続使用温度:約175℃

メリット:透明性と耐熱性を兼ね備え、高温下でも安定した機械特性、優れた電気絶縁性を有する

デメリット:紫外線に弱い。耐薬品性はやや劣る

使用例:医療機器、電気絶縁部品、食品機械部品。

7. PES(ポリエーテルスルホン)

ポリエーテルスルホンは、芳香族ポリエーテルケトンの一種です。

高い耐熱性と耐スチーム性を持ち、医療分野や食品機器での高温洗浄に適しています。

連続使用温度:約180℃

メリット:高温環境下でも透明性を維持。耐薬品性・耐加水分解性に優れる。

デメリット:衝撃に弱い。

使用例:医療機器、滅菌部品、熱水用バルブ部品、食品機械部品。

8. PPS(ポリフェニレンサルファイド)

ポリフェニレンサルファイドは、高耐熱・高耐薬品性・寸法安定性に優れたスーパーエンジニアリングプラスチックです。

充填するフィラーの種類によって改質することが可能で、ガラス繊維を30%~40%入れた強化樹脂が広く使用されています。

連続使用温度:約220℃

メリット:耐熱性、耐薬品性、難燃性に優れる。成形安定性、寸法精度が高い

デメリット:衝撃強度は低め。成形条件がやや厳しい

使用例:自動車電装部品、絶縁パーツ、化学装置部品。

9. LCP(液晶ポリマー)

LCPは「Liquid Crystal Polymer」の略号で、日本語では「液晶ポリマー」「液晶ポリエステル」と呼ばれます。

溶融状態で分子が規則的に並ぶ構造を持つ熱可塑性合成樹脂で、耐熱性・難燃性・低吸水性・成形性に優れたスーパーエンジニアリングプラスチックです。

高温下でも特性を維持できるため、自動車の電装部品や電子機器のコネクタ、リレーなど高精度・薄肉成形が求められる部品に広く使用されています。

連続使用温度:約220〜260℃

メリット:寸法安定性に優れ、高精度成形が可能。耐熱性、難燃性・低吸水性に優れる。

デメリット:衝撃に弱い。材料コストが高い

使用例:電子コネクタ、車載モジュール、基盤部品、センサー筐体など精密電子部品。

10. PTFE(ポリテトラフルオロエチレン)

PTFE(ポリテトラフルオロエチレン)は、フッ素と炭素からなるフッ素樹脂で、「テフロン™」の名で広く知られる熱可塑性プラスチックです。

耐熱性、耐薬品性、非粘着性、低摩擦性、耐候性、電気絶縁性に優れ、スーパーエンジニアリングプラスチックに分類されます。

連続使用温度:約260℃

メリット:耐熱性、耐薬品性、非粘着性、低摩擦性、耐候性、電気絶縁性に優れる

デメリット:加工が難しい、柔らかい。

使用例:シール材、摺動部品、絶縁フィルム。

11. PEEK(ポリエーテルエーテルケトン)

PEEK(ポリエーテルエーテルケトン)は、スーパーエンジニアリングプラスチックに分類される高性能な熱可塑性樹脂です。

特に耐熱性、耐薬品性、機械特性に優れており、信頼性が求められる分野で金属の代替材として使用されています。

軽量でありながら、硬化や割れが発生しにくい特性を活かし、航空機や、医療機器部品、自動車部品に使用されます。

原料コストが高いため、品質の高い製造が求められます。

連続使用温度:約260℃

メリット:耐熱性、耐薬品性、機械特性に優れる。

デメリット:高価格。

使用例:半導体装置、医療用部品、航空宇宙部品。

12. PAI(ポリアミドイミド)

ポリアミドイミド(PAI)は、ポリイミドの耐熱性・機械強度とポリアミドの加工性・強靭性を併せ持つ高性能な熱可塑性樹脂です。

引張強度や耐摩耗性、耐薬品性、電気絶縁性に優れています。

自己潤滑性があり、摺動グレードでは高温・高圧下でも変形しにくく、ベアリングやギアなどの高精度・高耐久部品に適しています。

さらに、紫外線耐性や寸法安定性にも優れ、航空宇宙、自動車、電子機器分野で広く利用されています。

連続使用温度:約250〜275℃

メリット:機械的強度と耐熱性のバランスが良く、極限環境で使用可能。

デメリット:湿度の影響を受けやすい。高価格。

使用例:高精度ギア、軸受、航空機用パーツ。

13. PI(ポリイミド)

ポリイミド(PI)は、イミド結合を含む高機能性樹脂で、スーパーエンジニアリングプラスチックの一種です。

300℃以上の高温に耐える耐熱性、高い引張強度や弾性率を誇る機械的強度、高絶縁性と低誘電率を持つ電気絶縁性、腐食環境下でも使用可能な耐薬品性に優れる他、真空中でのガス放出が少なく、半導体製造や宇宙空間での使用に適する低アウトガス性を有します。

主に電子機器や航空宇宙分野で使用され、特に高温環境や絶縁材としての用途に適しています。

吸湿性や誘電率の課題を克服するため、芳香族ポリイミドやフッ素化ポリイミド、シロキサン変性ポリイミドなどの改良型も開発されています。

柔軟性と薄膜性にも優れ、FPC(フレキシブルプリント基板)などで広く利用されています。

連続使用温度:300℃前後

メリット:熱劣化、摩耗、放射線に強い。

デメリット:加工性が悪く、コスト高。

使用例:宇宙関連部品、FPC基板、真空機器部品。

まとめ:耐熱樹脂選定は「使用温度」+「目的」で

連続使用温度が高ければ高いほど良いというわけではありません。

コスト、加工性、剛性、吸水性、絶縁性など、用途に合わせてバランスよく選ぶことが重要です。

高温に耐える樹脂の断熱板もあります

断熱板の類でも400~500℃に耐えるものもあります。

耐熱性と材料価格は概ね比例しますので、高ければ高いほど高価になります。

以前セプラの支給材を加工させていただきましたが、そのかたまりが軽く100万超え(!)で

それはそれはシビレました・・・出来上がった加工品は火星に飛んでいったとか。

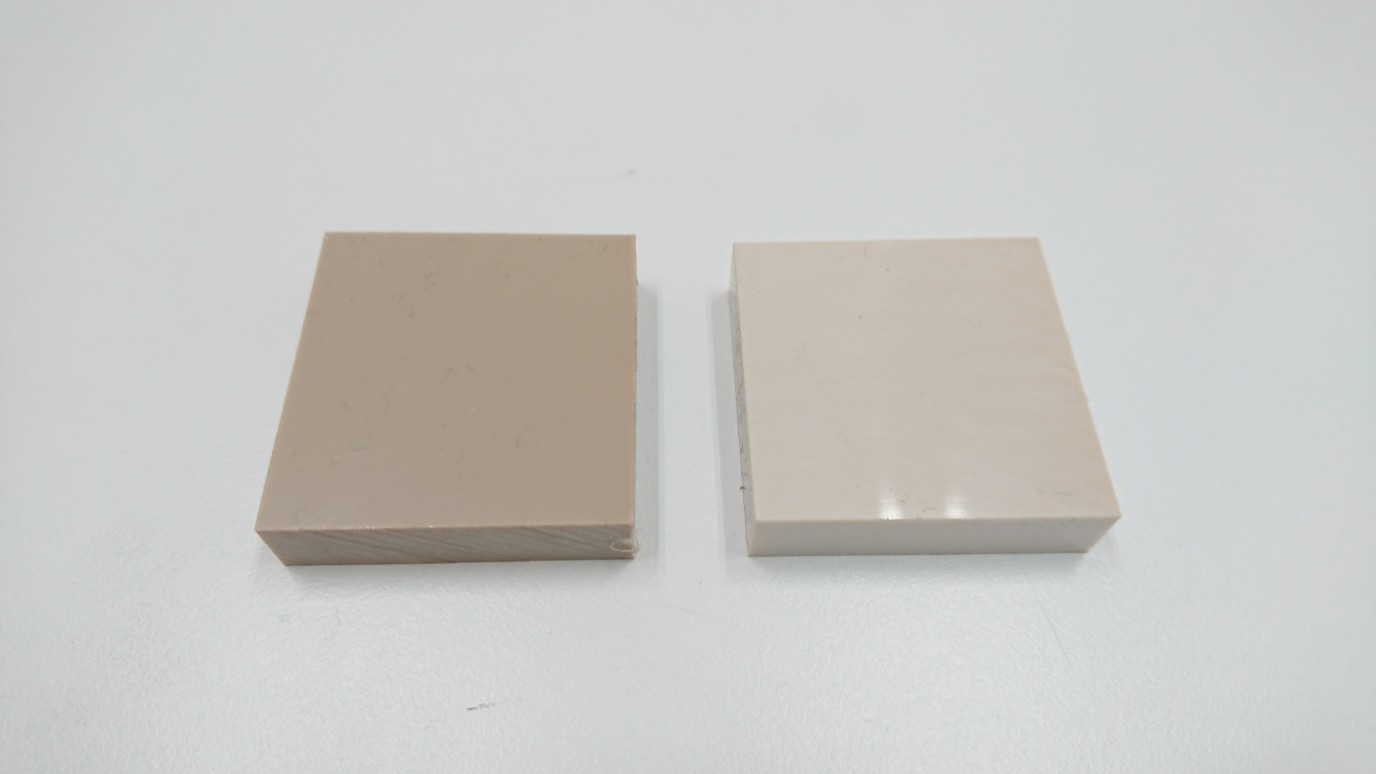

設計・加工メーカーさんには「樹脂の耐熱素材=PEEK」として広く認識されているようなのですが

同等レベルの耐熱性でコストを下げたいのであれば、当社ではPPSをお勧めしています。

切削性もよく、寸法安定性も抜群なので加工側としても加工しやすい素材です。

(但し用途によりますので要相談)

■画像左:PEEK 右:PPS 見た感じ似ていますが爪で弾くと音が違います。

耐熱500℃は大分特殊な用途になりますが

材料の選定には耐熱性以外にも耐薬品性・耐摩耗性・体積抵抗値・寸法安定性・コストとのバランスなど

さまざまな条件との兼ね合いがありますので

どれを選んでいいかわからないときは、営業担当までお気軽にお尋ねください。