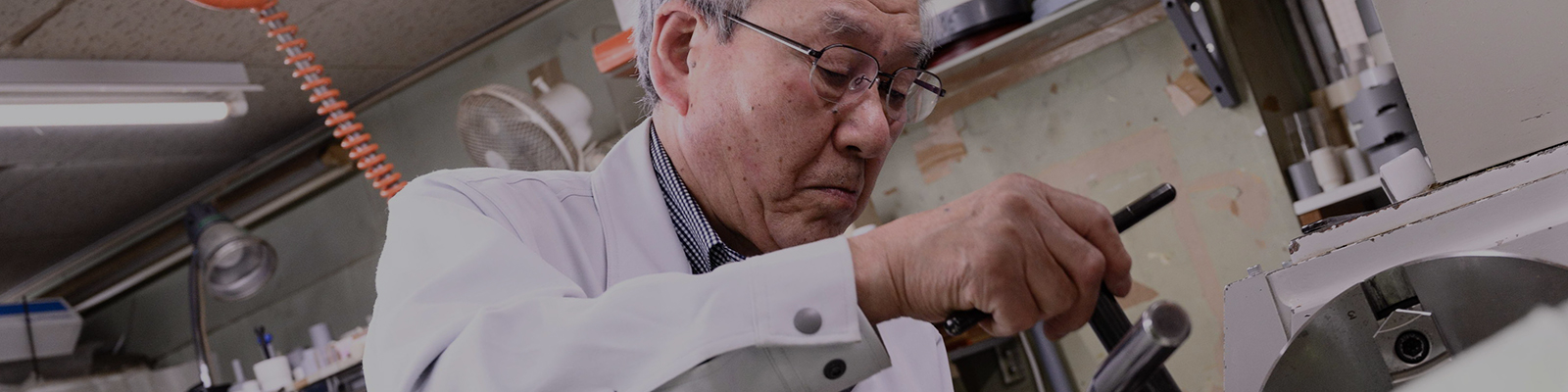

家族を食べさせるため

長崎から集団就職で上京した岸本哲三は、反物行商・中古機械販売・飲食店など多くの仕事を転々とする。

やがて家庭をもち、家族が増える中で「この暮らしでは家族を養えない」「何でもいいから自分で仕事をしなければ」との思いから起業を思い立つ。

どこもできないなら

仕事は何でもよかった。当時は大手家電メーカーの生産技術部門へ出入りし、消耗品から加工品まであらゆる物の調達を引き受け、日々車で駆け回った。その中で困ったことは「金属加工はどこでも精度を出してくれるけど、樹脂はどこへ行っても±0.1㎜以上は無理だって断られる」こと。

どうして金属ではできるのに樹脂ではできないのか?

「どこも出来ないことなら食べていける、かな」ビジネスチャンスを感じ、プラスチックの精密加工を事業とすることに決め、岸本工業を設立した。

-rotated.jpg)

何でも屋

軒下に置いたボール盤1台から始まった加工業務は、少しずつ機械を揃えて内製化を図るようになる。

オーディオ、テレビ、FAXの生産ラインに使用するパレットや部品加工を中心に、プラスチック部品単体だけでなく、金属加工部品も多くの協力メーカーから調達し、社内で組み立て納品する受注形態まで拡大。自社で対応できるものなら分野問わずどんなことでも注文を受けた。頼めば何でも対応するため、「おたくは何屋さんなの?(笑)」と聞かれることも度々…。

超短納期での試作

創業時の部品調達業務に始まり、一つ一つの頼まれ事を丁寧に対応することで信頼を得て、開発中の製品や設備導入への相談を受けるようになる。

「〇〇を△△したい」「何か考えて作って」という要望には、当然ながら図面がない。どんな素材・部品・機構にしたら要求を満たせるのか?当時はCADどころかそもそも設計の経験もなく、図面を正確に読み取ることもままならない。部品調達先の職人から教えてもらいながらメモ程度のスケッチをもとに機械を動かすことから始まり、部品を作って組み立てて、失敗したら一からやり直し・・・。調整の末2~3日後には試作を届け、評価が出たらまた直ぐに次の試作…といった超短納期でのクリエイティブな要求に応え続けた。

精密板加工方法の開発

試作を経て量産へ移行し、生産ライン向け治具の組立を手掛けるなかで、当時問題になったのが「組立誤差」。穴位置が合わない、治具組立後にガタツキ、ズレ、動作の不具合など手直しが多く、生産性の低下を招いた。

手直しの手間を抑えるにはどうしたらいいのか。

答えは「素材の厚み」にあった。

メーカーから発売しているプラスチックプレートの厚みは、メーカーの示す規格に対して誤差があり、それをそのまま使用・あるいは板の厚みを削っても部分的に寸法のバラツキがあることが不具合の原因だった。それを解決し、より精密でより生産性をあげられる加工方法の開発に取り組み、プラスチックプレート専用の板厚加工方法(フルフラット加工)を考案、特許を取得した。

携帯電話の普及・拡大とともに

1990年代~2010年頃までは、ショルダー型に始まり、カメラ付き・折り畳み型など多種多様な携帯電話の検査治具・組立治具の生産に携わる。設計メーカーと協力し、年に3~4回の新機種発売に合わせ1台当たり数十種類の治具や部品の製造を続け、「寝る暇もない」日々が続いたのもこのころである。

治具生産にはフルフラット加工が大いに活きた。

より広い面積で高精度に加工することで部品加工の生産性は大幅に向上し、組立時の調整の手間が低減された。このことは、治具の発注~納品まで約2週間・設計後2~3日でユニット部品加工しなければならない“超”短納期に対応し続けることができた一つの要因でもある。

当時は手動での検査が主流で、特に海外向けは「どんな人でも使える単純な機構の治具」がコンセプト。

よろず相談所

「他で頼んだらうまくできなくて…」「どうやったらできるかな?」

電話口でそんな話を受けたり、現物を持ち込んで加工の相談を受けることが増え出したのが2000年代。中にはプラスチックとはかけ離れたご相談もチラホラ…。

「この形通りに作ったら変形しちゃうから、こういう作り方ならどう?」

「この部品に合わせて作るから、部品ごと持ってきて」

「これくらいの精度で作るから、そうしたらうまく動くよ」

「これならできるところがあるから聞いてみるよ」

一つ一つのご相談に丁寧に対応するうちに、納品先からの紹介でまた新たなご相談を受けることも増加、「よろず相談所だね」との評価をいただく。これも一貫して「目の前のお客さんが困っていることを解決」しつづけたことによるもの。

一方で社内ではできない金属加工・板金加工など、協力メーカーとのつながりはこれまでよりもさらに拡大した。

目を引く工夫

スマートフォンの登場によりこれまでの携帯電話向け生産設備の需要が減少する中、2008年より取引先の拡大を図るため展示会の出展を開始した。自社の技術要素を整理し、いかに来場者に伝えるかという“選ばれる”見せ方を模索する中で気が付いたことは「光や動きのあるものは来場者の目を引く」ということ。

自社技術としてフルフラット加工やプラスチック部品・治具の展示を行うものの、何に使うのかわかりづらい工業用プラスチックは見た目が地味で、よほど工業用プラスチックを知っている人でない限り足を止めることはなかった。

そこで「キラキラしてキレイなものがあれば人の目をひくだろう」ということで透明なアクリル加工品を並べることにした。ディスプレイ用に多く使われるアクリル素材を、岸本工業らしい見せ方でアピールしたい…そこで削ったままで透明度を再現する「可視化加工」の開発を始め、試作を繰り返した。

もくろみ通り多くの来場者から「キレイだ」と評価され、ほかの加工部品と共に見せることで「アクリルを加工して〇〇ができないか」といった用途開発の掘り起こしにつながった。

品質保証の需要

「品質は間違いないから加工をお願いしたいけれど、測定器での検査体制があれば・・・」

エンドユーザーの品質保証体制強化に伴い、加工メーカーへも品質保証を求められるようになり、展示会へ来場された方々からこうした声を聞くケースが増えた。

そんな中、自動車部品の試作依頼が舞い込むが、そこでネックになったのが「品質保証」と「納期対応」。モノは作れるが、検査がユーザーが要求する納期に間に合わない…そこで3次元測定器を導入し、社内の検査体制を整備・強化することで、品質を維持したまま量産試作のタイトなスケジュールに対応した。

この頃ちょうど「ものづくり補助金」が創設され、当社もこの制度を利用し検査体制を整備できたことは、このあとの事業を支える上でとても大きな追い風となった。

設計をデータ化

「困っていることを解決」する一方で、自分達が困ったのが「設計の再現性」。

求められる形への解決策と形状・寸法といった情報が加工者の頭の中で完結してしまい、「同じものをもう1度頼みたい」といった要求に対し、再現性がないのが問題となっていた。

そこでCADを使って設計を行い、必要な部分の形状・寸法を出し、データ化して残すことをスタート、3次元CADの活用により全体の形状がわかりやすく見えるようになってからは、形状化に悩む研究者への提案ツールとして大いに役立っている。

研究開発をアシスト

これまで社内で取り組んできたさまざまな要素を継続しPRするうち、大学や研究所からの「お困りごと」が多く寄せられるようになる。

- 実験に使う部品を作ってほしいが、どう作ったらいいかも教えてほしい

- 真円度と透明度を出して加工してほしい

- ○○に使う素材の試験に試験片を作りたい

- 新素材をメーカーに提案するためにテスト加工してほしい

- 成形した材料の寸法精度と平行度を出して、検査票をつけてほしい

- 中の様子が観察できるよう透明で作ってほしい

- 今ある設備に取り付けられるよう、カタチを考えて部品を作ってほしい

- うまくいくかどうかわからないので、部分的に寸法を変えて数パターン試作してほしい

「図面ありき」で受注する企業が多い中で、これまで社内で蓄積してきたモノづくりの要素を複合的に組み合わせて提案・提供することで、図面もなくニッチな要求に応えることに成功した。

超短納期試作の要求に対応した「多品種・小ロットに短納期で対応できる設備体系」も奏功した。社内的にも難易度の高い加工や、多数の協力メーカーとの連携を必要とする事案など技術的蓄積を得られることもあり、メイン業務となる精密加工と合わせて多くの顧客から日々寄せられる相談に積極的に取り組んでいる。

変わらないこと

創業当初から終始一貫して取り組んできたのは

「目の前のお客さんが困っていることを解決する」こと。

「解決」しようとしてきたからこそ成長できたことは当社の大きな財産である。

業種・分野問わず、どんなことに困っているのかまずは話を聞き

どこから解決していくのか、解決策を探り

協力して解決できそうな協力メーカーとの関係性を築き

よりよい方向へ進めるためのアシスト役になること

これはこれまでも、これからも変わらない岸本工業のスタンスである。