スーパーエンプラの用途

スーパーエンプラの用途は、自動車部品や電子部品など、様々な分野で使用されています。

エンプラよりも耐熱性や耐薬品性に優れていることから、より厳しい環境下で使用される工業製品の材料に選ばれています。

▼スーパーエンプラの用途

- 自動車のエンジン回り

- 自動車の機構部品

- 医療機器部品

- 調理器具

- 航空機部品

- 産業機器機構部品

これらの他にもまだまだ用途はたくさんあります。

機能性も高く汎用性もあるため、用途としては金属代替品としての需要も高いです。

岸本工業では、スーパーエンプラの切削加工や、それに付帯する加工に対応しております。

上記の用途には当てはまらなかったものの、

「こういったものはスーパーエンプラで製作できないか」

「このような用途や目的でスーパーエンプラを選んでもいいのか」

など、製作や材料についてお悩みでしたら、用途や目的などに応じてご提案いたします。

スーパーエンプラとは

一般の樹脂より高い性能を持った樹脂を「エンジニアリングプラスチック」と言い、エンプラはその略称です。

エンプラは通常の樹脂に比べて機械的強度が高く、100℃以上の熱に耐えられるという特長があります。

そして、エンプラよりもさらに優れた性能を持ったプラスチックが、「スーパーエンジニアリングプラスチック」です。

こちらも略称が使用されており、スーパーエンプラと呼ばれています。

スーパーエンプラは、強度や耐熱性が金属と同等で、種類によっては金属よりもコストメリットが大きくなることがあります。

そのため、軽量化など様々な目的や用途で使用されています。

スーパーエンプラの特徴

スーパーエンプラは、エンプラよりも高い耐熱性や機械的強度があります。

その耐熱性は150℃以上で、種類によっては260℃以上の高温でも使用できるものもあります。

さらに、エンプラに比べて耐摩耗・摩擦性や生体適合性、寸法安定性などにも優れています。

また、フッ素の含有量が多いものもあるため、耐薬品性に優れているのも特徴の一つです。

ただし、価格は汎用プラスチックに比べて高価です。

そのため、材料選定をする際には材料にかかるコストについても考慮する必要があります。

もし材料選定において、なるべくコストを抑えたいなどのご要望がございましたら弊社へご相談ください。

材料選定の際には、必要となる機能性とコストのバランスを取りながら選定いたします。

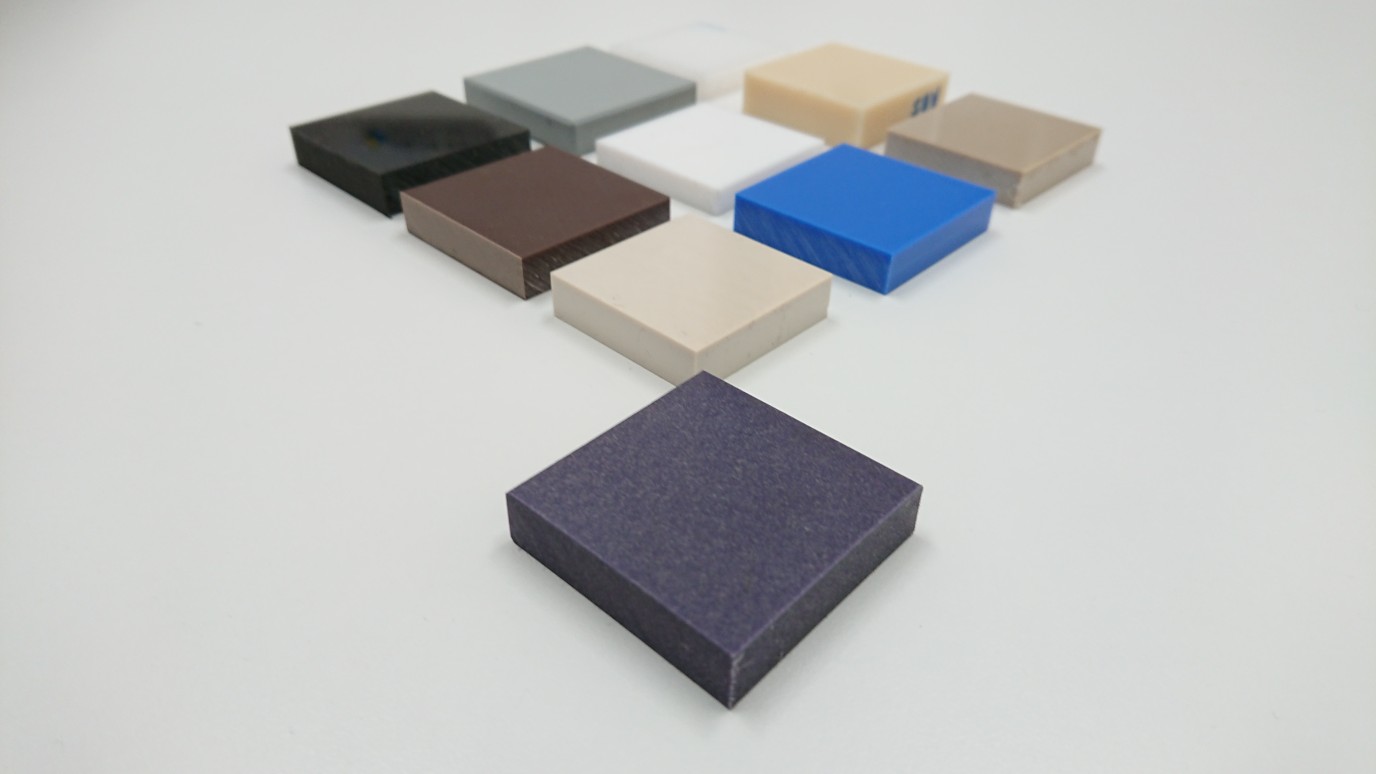

スーパーエンプラの種類

スーパーエンプラには多くの種類があり、用途によって種類を使い分けることもあります。

スーパーエンプラの種類は以下のとおりです。

- PPS (ポリフェニレンスルフィド)

- PSU (ポリサルホン)

- PPSU (ポリフェニルサルホン)

- PAR (ポリアリレート)

- PES (ポリエテールサルホン)

- PEI (ポリエテールイミド)

- PAI (ポリアミドイミド)

- LCP (液晶ポリマー)

- PTFE (ポリテトラフルオロエチレン)

- PFA (パーフルオロアルコキシアルカン)

- PEEK (ポリエテールエテールケトン)

- PEK (ポリエテールケトン)

- PEKK (ポリエテールケトンケトン)

上記のスーパーエンプラの中でも、耐熱樹脂といえば高価なPEEKを思い浮かべる方が多いかもしれません。

しかし、用途や必要な機能によっては、別の種類を選定してコストを下げることも可能です。

耐熱樹脂については下記の記事でもご紹介しておりますので、あわせて御覧ください。

スーパーエンプラのメリットとデメリット

スーパーエンプラにはメリットだけでなく、デメリットもあります。

機能性が高く、幅広い用途で使用されているという理由だけで、この材料を選ぶのはおすすめできません。

なぜなら、製作内容や費用、目的、用途などに合わない可能性があるからです。

適切でない材料を選んでしまうと、加工や大量生産時に支障が出たり、想定していた用途で使用できないおそれもあります。

そのため、適切な材料を選ぶには、材料のデメリットも知っておく必要があります。

ここからはスーパーエンプラのメリット・デメリットをご紹介します。

メリット

スーパーエンプラのメリットは以下の4つです。

- 高い耐熱性

- 金属にも劣らない強度

- 製品の軽量化ができる

汎用プラスチックは熱に弱いですが、スーパーエンプラは高い耐熱性と強度を持つため、厳しい環境での用途が広がります。

また金属にも劣らない強度を持つため、金属の代替品としての用途も増えてきています。

さらに金属よりも軽い点も大きなメリットです。

以前は、より軽いアルミなどが代替品として選ばれてきました。

しかしスーパーエンプラは金属同等の機能を持ちながらアルミよりも軽いため、より理想的な軽量化を目指すことができます。

デメリット

スーパーエンプラのデメリットは2つあります。

- 材料コストが高い

- 加工費が高い

ここまでのご説明でも触れておりますが、材料コストが上がってしまうことがデメリットとして挙げられます。

スーパーエンプラの種類にもよりますが、汎用のプラスチックに比べると材料コストはおよそ100倍の差がつくこともあります。

しかし材料コストが高くても、スーパーエンプラを使用して製品の軽量化を実現した方がメリットが大きいケースもあります。

また、金属ほどの精度を出すには切削加工が必要となる場合があります。

高い強度を持つスーパーエンプラは、汎用プラスチックよりも切削加工が難しく、豊富な経験と知識が必要になります。

岸本工業では金属レベルの高精度切削加工を可能としております。

スーパーエンプラの切削加工のご依頼をお考えの方は、お気軽にお申し付けください。

スーパーエンプラの将来性

スーパーエンプラは高い耐熱性と強度を持ち、さらに金属よりも軽いことから製品の軽量化にも適しています。

そのため、近年では金属の代替品として、市場規模は年々増加しています。

最近では自動車のEV化が進んでいることから、電気自動車部品での需要増加が見込まれています。

家電製品には必要不可欠な材料となっているため、今後もさらなる需要の高まりが考えられます。

金属よりも軽く、強度も劣らないスーパーエンプラは、この先様々な用途で使用され、あらゆる分野で活躍していくでしょう。

プラスチックの金属代替などのご相談は岸本工業へ

スーパーエンプラなどのプラスチック部品を金属の代替にお考えの方は、岸本工業へお問い合わせください。

弊社は金属レベルの高精度加工を得意としておりますので、金属代替えのご相談も承っております。

また、高い精度が求められる実験・検査用の治具やユニットの製作実績が豊富です。

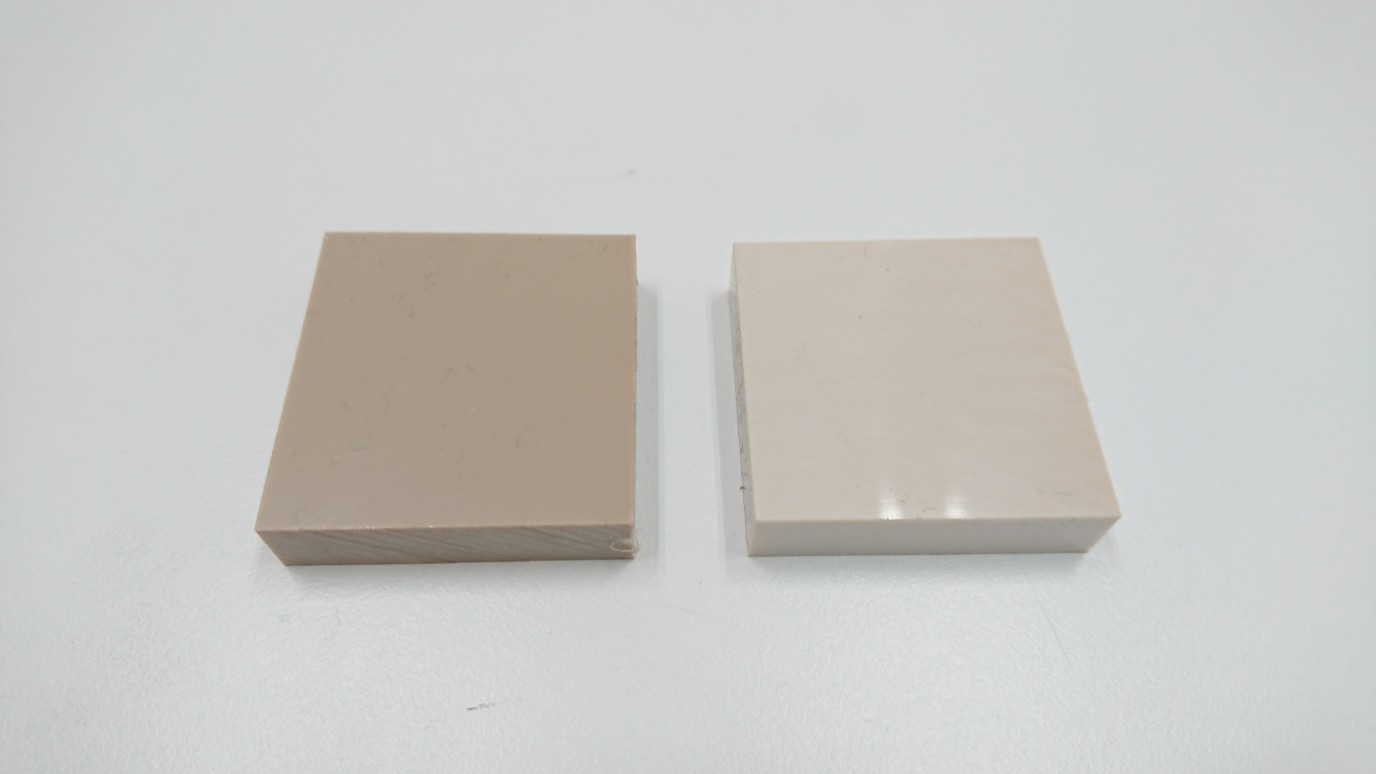

上の写真は、スーパーエンプラの一種であるPEEKを加工して製作した、ワークを固定するための実験用治具部品です。

こちらは、お客様のイメージスケッチを拝見して加工方法を提案し、ご採用いただいた上で製作いたしました。

どれほどの精度が出せるのか、またどのような材料を選べば良いのかなど、お気軽にお問い合わせください。

【お問い合わせ先】

電話 03-5703-8171

FAX 03-5703-8173

お問合せフォーム