展示用試作品 設計・製作

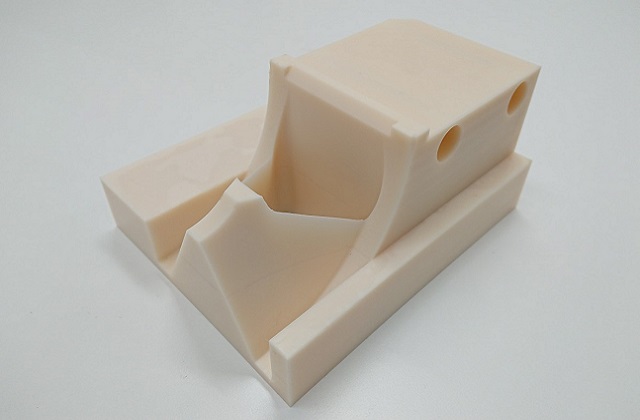

使用イメージを伝えるための展示用試作機です。 イメージ図をもとに、実際のサイズ・色味を反映し、設計しました。 接着加工を主体として、締結部品が極力外に出ないように構成しています。

使用イメージを伝えるための展示用試作機です。 イメージ図をもとに、実際のサイズ・色味を反映し、設計しました。 接着加工を主体として、締結部品が極力外に出ないように構成しています。

発電の仕組みをわかりやすく伝えるための展示用原理モデルです。 モーター・プロペラのみお預かり。組立発電の仕組みを再現するとともに、これらを支える全体の構成を自社で設計し、現物にあわせで部品加工・組立調整しました。

既製品プラスチックケースへの追加工です。お客様の装置の機構に合わせて、1個から対応します。 追加工と合わせて印刷や塗装も対応可能です。

当社の板厚加工は最大350mmx1200mmまで一括で加工できるので、数量が多い場合は大幅なコストダウンにつながります。

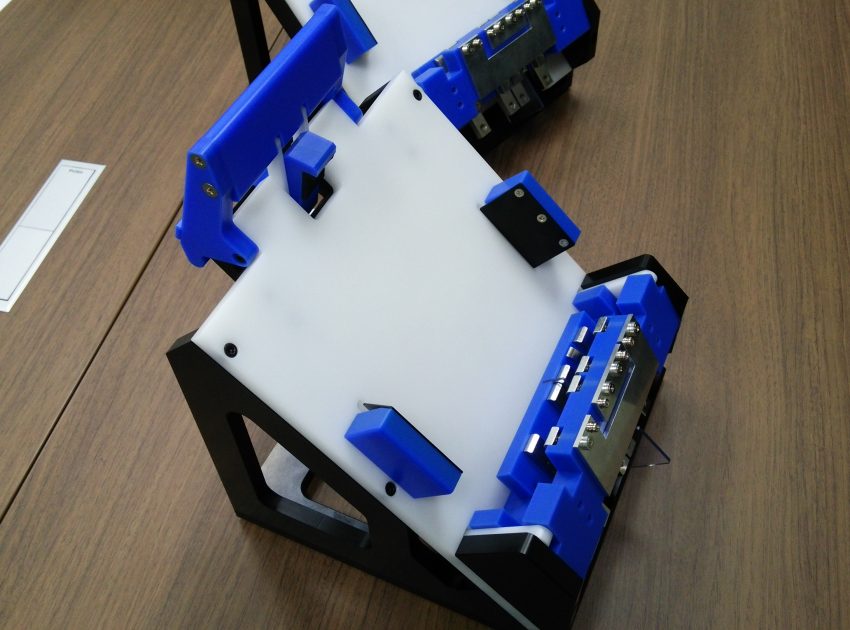

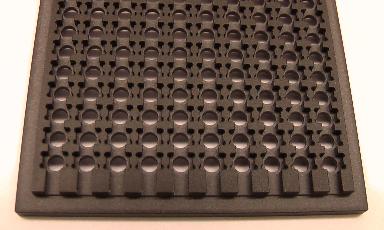

水平を基準として左右90°ずつ稼働するステージ。強度の高い黒ユニレートを使用し、丈夫かつ軽量な構造となっています。

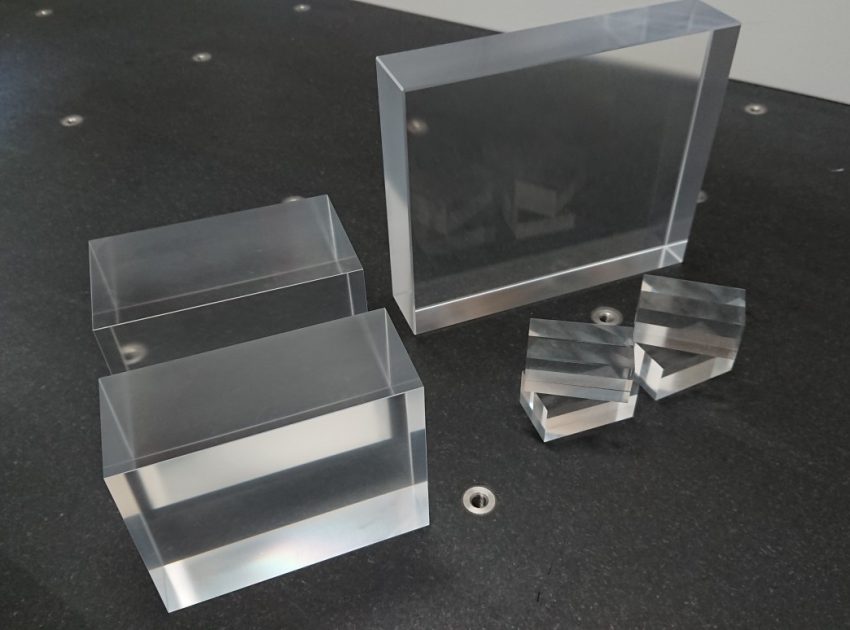

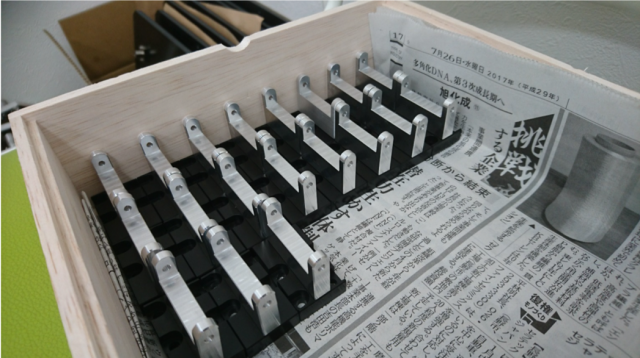

機械加工メーカー様からのご注文で、可視化部品用の6面フライスです。 手前左は板厚63.0mmです。外形公差±0.03・1個から指定寸法でお届けします。

測定機器の検査ユニットです。「絶縁」「軽量化」のほか「作業性」を考慮した設計を行います。

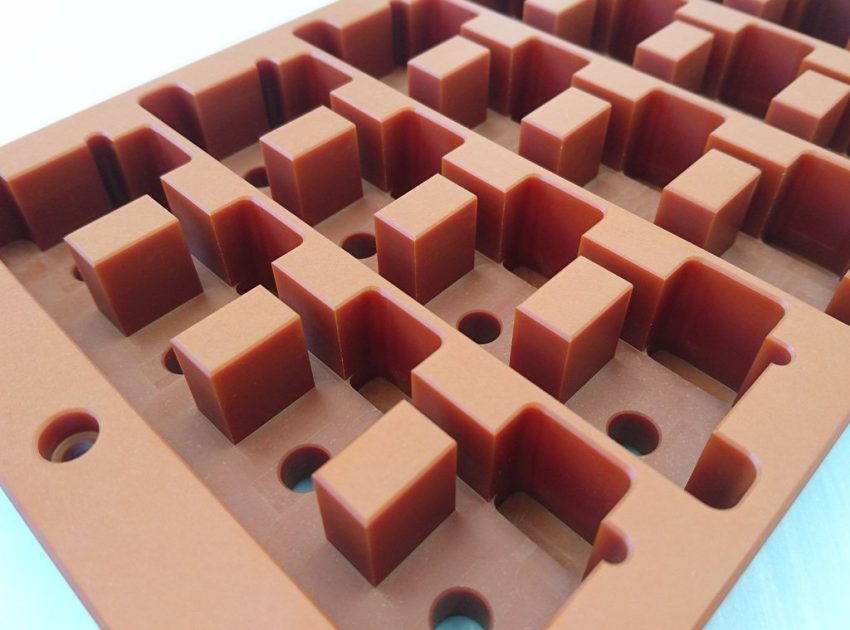

フルフラット™加工で板厚精度と平行度を高めており、ポケットの深さが均一でガタツキなし・スタッキング時の累積誤差も最小値まで低減。フルフラット™加工の効果を最大限に発揮した加工です。

バリの問題解決のためユーザー様へ素材変更のご提案。バリの残らないきれいな仕上げになり、採用に至りました。

装置内の搭載部品を一部形状変更して作成した、リバースエンジニアリング事例です。

区内協力企業にてアルミ部品を製作、社内加工のPOM部品とアッセンブリーの上出荷しました。

メーカー様のご希望により基板設計から対応しました。治具に組み込みすぐに使用できる状態でご提供します。

内部機構と加工性・コスト面のすり合わせを踏まえ形状の修正提案を行い、製作しました。

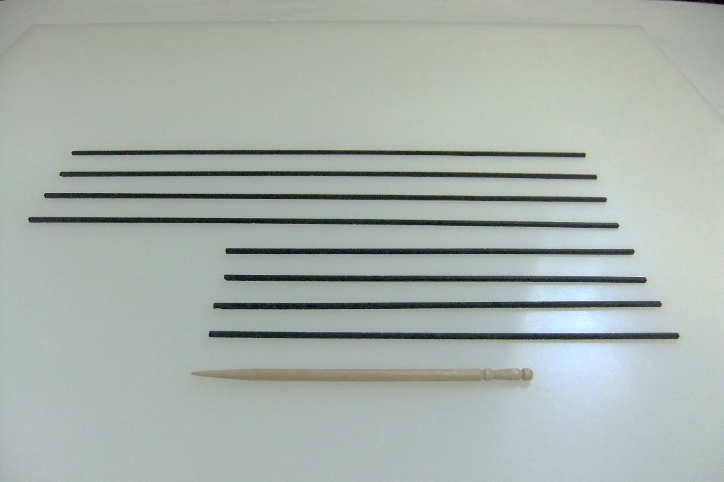

プラスチックの新素材開発時の試験片です。 含有物・含有量不明の支給材からテストカット、指定形状に加工します。