はじめに

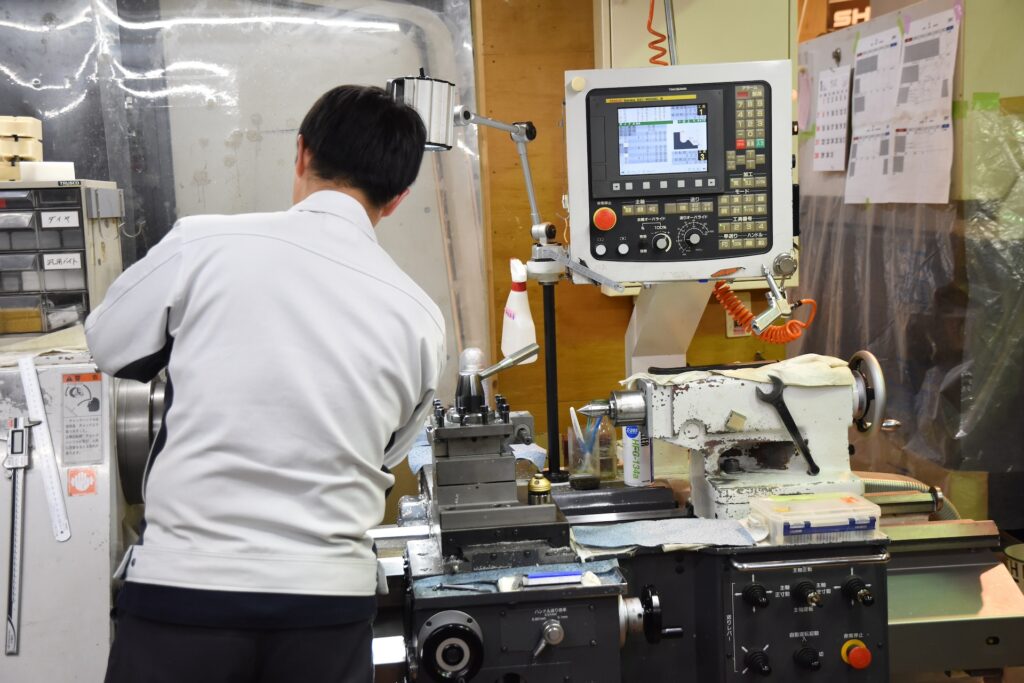

旋盤加工は、回転させた工作物(※以後ワークと呼びます)に刃物を押し当て、不要な箇所を削ることにより目的の形状に加工する方法です。

機械加工における代表的な加工方法のひとつであり、工業製品の製造現場で広く利用されています。

岸本工業は、樹脂の切削加工において高い技術力を有しており、国・大学等の研究開発機関や大手メーカーをはじめ、多くのお客様からご支持をいただいています。

本記事では、旋盤加工に関する基本的な情報から、樹脂を旋盤加工する際の注意事項、そして、岸本工業の樹脂旋盤加工技術の特徴をご紹介します。

旋盤加工とは

旋盤加工とは、「旋盤」という工作機械を用いて行う切削加工の一種です。

ワークを回転させ、そのワークに切削工具を突き当てて、不要な部分を削り出していく加工方法です。

旋盤加工で使用する切削工具を「バイト」といいます。

旋盤加工は、特に円柱形状のワークの加工に適しており、使用するバイトの種類や動かし方を変えることで、さまざまな形状の加工が可能となります。

その汎用性の高さから、旋盤加工は多くの製造現場で採用されています。

旋盤の種類

旋盤は、その構造や形状によりいくつかの種類が存在します。

旋盤加工する形状や大きさに合わせて、適切な旋盤を選択します。

ここでは、当社が樹脂旋盤加工で取り扱っている旋盤を紹介します。

汎用旋盤

汎用旋盤は、作業者がバイトの送り操作や交換を手動で行い、加工を進めていく旋盤です。

旋盤加工の作業中でも追加加工や細かい修正を行いやすいため、試作品や特注品の製作に向いています。

一方で、手作業で加工を行うため、加工の精度が作業者の技術力に大きく左右されます。

卓上旋盤

卓上旋盤は、汎用旋盤と基本的な構造は同じですが、汎用旋盤より小型で、作業台などの上に設置して使用する旋盤です。

別名「ベンチレース」とも呼ばれています。(ベンチ(Bench)は「作業台」、レース(Lathe)は「旋盤」を意味します。)

卓上旋盤は、特に小さな製品(概ねφ30以下)の加工に適しており、汎用旋盤では対応が難しい微細な加工を行う際に用いられます。

ワークをコレットチャックで固定することにより、薄肉の製品を変形させず高精度に加工することができます。

CNC旋盤(NC旋盤)

CNCは「Computer Numerical Control」の略で、コンピュータによる数値制御によって自動的にワークを加工することのできる旋盤をCNC旋盤といいます。

元々、CNC旋盤が登場する以前は、数値制御をコンピュータではなく基盤ごとの動作の組み合わせで行っており、そのような旋盤をNC(Numerical Control)旋盤と呼んでいました。

そのため、コンピュータによる数値制御を行える旋盤が登場した際に、これをCNC旋盤として区別していました。

しかしながら、現在は、コンピュータ制御が一般的となったため、この2つをあえて区別せず、NC旋盤といえばCNC旋盤を指すことが多くなっています。

CNC旋盤では、ワークの回転速度や、バイトの種類、位置、移動量、作業手順などを入力してプログラムを作成すると、コンピュータ制御によって、プログラム通りに自動的に加工を行います。

機械が自動で加工を行ってくれるため、作業者のスキルに関係なく安定した品質や精度を得られます。

また、直線的な形状だけでなく、曲線を含む複雑な形状もプログラム次第で旋盤加工することが可能です。

一方で、作業手順を事前にプログラミングする必要があるため、作業工程をどう考えるかが重要です。

ターニングセンター(複合加工機)

ターニングセンターは、NC旋盤にマシニングセンターの機能を搭載した工作機械で、旋盤加工からマシニング加工まで一台で対応することが可能です。

エンドミルやドリルなどの工具を回転ターレットに装着し、ワークを一度取り付けるだけで、旋盤加工、フライス加工、ドリル加工など、複数の加工を行うことができます。

複雑な形状の加工を一台で完結させられるため、ワークの脱着に伴う位置ズレを防ぐことができ、高い加工精度を実現できます。

ターニングセンターも、CNC旋盤と同様に、コンピュータ制御による切削加工の自動化が可能です。

したがって、作業者の加工技術に関係なく、安定した品質や精度を保つことができます。

ただし、複合的な加工を行う際の作業工程の設計には、作業者の高いスキルが必要となります。

旋盤加工の種類

旋盤加工は、バイトと呼ばれる切削工具を交換することによって、さまざまな加工を行うことができます。

ここでは、代表的な加工方法である、「外径加工(外丸削り)」、「内径加工(中ぐり加工)」、「テーパー加工」、「ねじ切り加工」、「溝切り加工」を紹介します。

外径加工(外丸削り)

外径加工は、もっとも基本的な旋盤加工の方法であり、回転しているワークの外側にバイトを当てて外径を円柱状に切削していきます。

外丸削りとも呼ばれています。

切削面は製品の寸法に直結するため、高い加工精度が求められます。

切りくずは外側に飛ばされますが、これがバイトに絡まると精度が狂ってしまうため、作業中は切りくずがバイトに絡まないように注意が必要です。

内径加工(中ぐり加工)

内径加工は、回転しているワークの内側にバイトを当てて、内径を加工する方法です。

ドリルなどで開けた内径を広げる工程は「中ぐり加工」とも呼ばれます。

切りくずが内部に溜まりやすいため、定期的に切りくず除去を行う必要があります。

また、加工する穴の深さに合わせて、適切な長さのバイトを選択する必要がありますが、バイトの突き出し量が長くなるとたわみやびびり(※)が発生しやすくなり、加工精度が落ちやすいため、難易度の高い加工法です。

※びびり:切削時にワークとバイトの間で発生する振動のこと。

テーパー加工

テーパー加工は、ワークを円錐状に仕上げていく旋盤加工方法です。

外径加工と同じバイトを使いますが、刃物台の角度を調整することで、斜めにスライドしながら切削していきます。

ねじ切り加工

ワークにねじ切り専用のバイトを当て、ねじ山を作る加工です。

ワークの回転周期に合わせてバイトを前進させることで、ねじ山を削りだします。

外径加工で仕上げたワークの外側に、おねじ切りバイトを用いておねじを切ることを「おねじ切り」、内径加工で仕上げたワークの穴に、めねじ切りバイトを用いてめねじを切ることを「めねじ切り」といいます。

ねじ切りしただけでは、互いを締めていくと両端面の間に隙間が残ります。

その為、隙間が無いようにしたい場合、どちらかに逃げ加工(溝切り加工)をする場合があります。

溝切り加工

ワークの外周に溝を削り出す加工です。

外径加工と同じように外側からバイトを当てて切削します。

また、溝切り加工の発展で、突切り加工というものもあります。

溝切り加工は溝を掘る旋盤加工ですが、突切りは溝を掘り進めてワークを切断する旋盤加工方法です。

どちらの旋盤加工もワークに対して工具を基本的に垂直方向にしか動かすことができないため注意が必要です。

また、端面への溝切り加工もあります。

当社の樹脂の旋盤加工事例のご紹介

当社では、これまで、お客様のニーズに応え、数々の難しい樹脂の旋盤加工を実現してきました。

その中から事例を2つご紹介します。

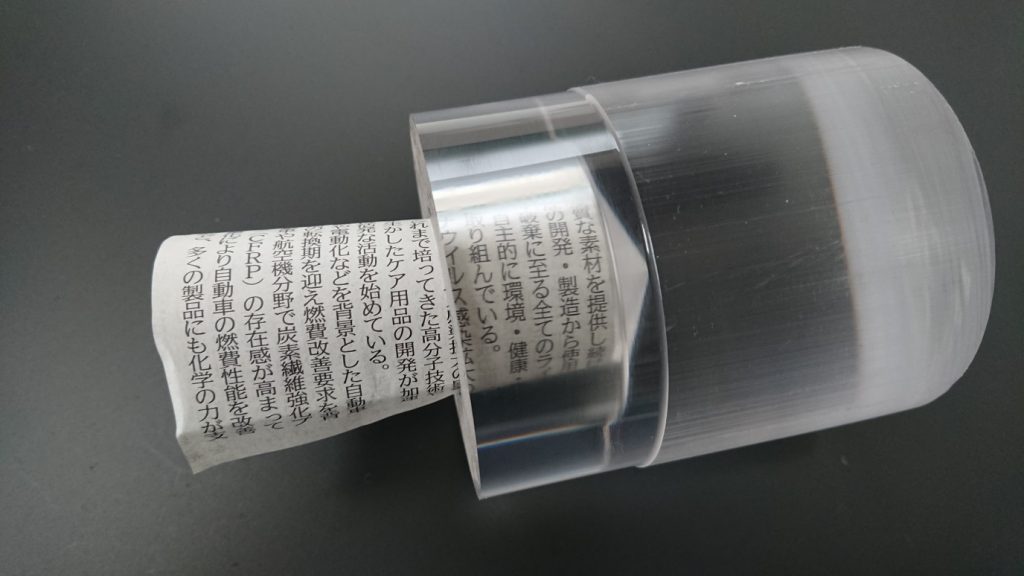

事例1:樹脂加工で、端面を半球状にする加工を旋盤加工にて実現(材質:アクリル)

こちらは、機械装置の部品(カバー)として発注をいただき製作したものです。

内部が見えるよう可視化が求められ、かつ、半球状に加工するという難易度の高い加工でした。

当社では、この難易度の高い加工を旋盤加工のみで実現しました。

事例2:樹脂加工で、肉厚1mmという超薄肉加工を実現(材質:アクリル)

こちらは、金属製の軸に取り付けるスペーサーです。

金属製部品とのはめあい部品のため、肉厚1mmという超薄肉加工、かつ、高い寸法精度が求められました。

アクリルは、材質の特性上、切削加工の際に割れや欠けが発生しやすいのですが、加工方法を工夫し、丁寧に加工することで、お客様にご満足いただける品質の製品に仕上げることができました。

旋盤加工のメリット

旋盤加工は、ワークを回転させながら、その表面に切削工具のバイトを当てて削るため、円筒形状のワークの加工を得意としています。

ワークが回転し、ブレることなく円筒形状の加工ができるため、寸法精度を出しやすいという特徴があります。

また、「テーパ加工」は旋盤が加工しやすい形状となります。

主軸の回転数や回転方向を任意で変えられることや、さまざまな種類のバイトが利用できることから、加工者の工夫次第で複雑な形状の製品を作り出すことができます。

樹脂を旋盤加工する時の注意事項

樹脂は、絶縁・防錆・軽量であるため、帯電の防止、コスト削減、CO2排出量削減などを目的に、メーカーの生産現場において金属からの代替ニーズが高まっています。

また、アクリルなど透明な素材を活用した「可視化」ニーズが、研究開発現場や医療分野で高まっています。

しかしながら、樹脂は金属とは異なる特性があり、さらに、樹脂の中でも種類によって特性が異なるため、旋盤加工を行う際には、そのような特性に合わせて加工を行う必要があります。

ここでは、樹脂を旋盤加工する時の注意事項を紹介します。

熱膨張の影響を考慮する

樹脂は金属に比べて熱に弱く、多くの樹脂素材は切削加工時に発生する摩擦熱により膨張します。

また、樹脂にはさまざまな種類があり、種類によって、熱による膨張度合いが異なります。

そのため、高い寸法精度を出すためには、それぞれの樹脂の特性に合わせて適切なバイトを選択し、バイトの送り速度やワークの回転速度などを適切に調整する必要があります。

ワークを確実に固定する

旋盤加工を行う際には主軸端にワークを確実に固定しておく必要があります。

固定が不十分であると、加工精度が得られないばかりか、加工中にワークが外れて飛び出す危険性があります。

しかしながら、樹脂は金属に比べて材質が柔らかいため、強く締め付けすぎるとワークに傷がつくことや、破損してしまう可能性があります。

そこで、樹脂を旋盤加工する場合には、ワークを固定するための加工治具が用いられることが多いのですが、この加工治具の製作の良し悪しが製品品質に直結するため、適切な加工治具を製作することが重要になります。

加工する順序に注意する

樹脂を加工する際には、加工する順序にも注意する必要があります。

樹脂は金属に比べて柔らかく、熱に弱いため、適切な順序で加工しないと高い寸法精度を実現することが難しくなるためです。

特に、複雑な形状に加工する場合や肉薄に加工する場合には、工程設計が重要となります。

当社の樹脂旋盤加工技術の特徴

当社は樹脂加工を主体として、設立以来40年以上にわたり、さまざまなお客様の課題に向き合い、解決してきました。

その技術力を評価いただき、これまで多くの大学や研究施設、また開発部門の方々からご選択いただいています。

ここでは、当社の樹脂旋盤加工技術の特徴をご紹介します。

高精度の切削加工技術

創業以来、さまざまな樹脂の加工に取り組んできた経験から、樹脂の特性に合わせた適切な加工方法を熟知しています。

また、旋盤加工のみで「はめあい」を再現できるほどの高い寸法精度を実現できる技術力を有しており、異素材(樹脂と金属)でもはめあいを再現することが可能です。

そのため、大学や航空宇宙産業を含む研究開発機関、メーカー等のお客様から、測定機器、半導体・医療関連部品などの精度が求められる部品の製作や、金属からの代替部品の製作等の依頼を数多くいただいています。

旋盤加工のみで高い透明度を実現可能

研究開発機関や医療関連部品メーカーにおいては、流体観察や装置の内部構造観察のため、可視化に対する高いニーズがあります。

可視化加工の際には、研磨による仕上げが行われることが多いですが、研磨仕上げでは寸法精度が低下してしまいます。

一方、当社では、樹脂加工に取り組んできた長年の経験から旋盤加工のみで高い透明度を実現できます。

そのため、研究開発機関や医療関連部品メーカー等からのご依頼をいただいています。

関連記事「樹脂加工で透明度を上げるなら~岸本工業にお任せください」

加工治具の製作に対するノウハウ

求められる製品をお客様の求めている内容に近づける方法については、加工治具含めさまざまな工夫をしています。

当社は、社員一人ひとりがチャレンジ精神を持って、加工品ごとに治具を考案して製造しています。

こうした日々の創意工夫の積み重ねによる加工ノウハウの蓄積が当社の強みであり、当社では、社員一同、次々に持ち込まれるお客様の難しいご要望に真摯に向き合って対応しています。

工程設計能力

どんなに最新鋭の設備が揃っていても、適切な順序で加工しなければ、複雑な形状や肉薄加工などの難しい加工を高い精度で実現することはできません。

当社では、40年以上にわたって樹脂加工と向き合ってきた経験から、金属に比べ柔らかく、熱に弱く、変形しやすい樹脂の特性に合わせて高精度の加工を実現する高い工程設計を有しています。

まとめ

いかがでしたでしょうか。

今回は、岸本工業の樹脂旋盤加工技術についてご紹介しました。

岸本工業は樹脂加工のプロフェッショナルとして、40年以上にわたり、さまざまな難しい樹脂加工に取り組んできました。

その経験に基づき、お客様が実現したいニーズに合わせた提案を、樹脂の選択から、設計、製作まで一気通貫で対応可能です。

実現したい形が具体的になっていなくても構いません。

どうぞ、お気軽に岸本工業にお問い合わせください。

【お問い合わせ先】

電話 03-5703-8171

FAX 03-5703-8173

お問合せフォーム