まずは1個から試作したい—開発現場のよくある悩み

開発や設計の初期段階では、図面やシミュレーションだけでは判断が難しい要素が多く、実物を確認したいという要望が必ず出てきます。

形状の収まりや組付けの感覚、透明度、質感といった項目は、数字だけでは評価しきれないためです。

特に研究開発や新規の設計では、「とりあえず試作してみたい」「まず形にして確認したい」という段階を経て次の検討に進むことが一般的です。

一方で、少量の試作や小ロット製作に対応できる加工先は多くありません。

量産を中心とした企業では、「数が少ない案件は受けられない」「金型が必要になる」「費用や納期が折り合わない」といった理由で、依頼を断られるケースがあります。

結果として、必要な検証が進められず、「試したいのに試せない」という状況が生まれます。

開発スピードが求められる現在では、少量であっても確かな品質で素早く試作できることが、設計や評価試験の効率を左右します。

試作品が完成したとしても、品質や寸法精度が不安定だと評価作業が停滞し、開発全体のリードタイムに影響が出ます。

また開発の現場では、単純に「1個だけ作る」ことが重要なのではなく、量産を見据えた精度や安定性、変更への柔軟さを両立できる加工体制が求められています。

こうした課題に対し、少量からでも確かな品質で形にできる手段として樹脂の切削加工があります。

金型を必要とせず、1個からの製作に対応できるため、開発段階の検証に適した方法といえます。

また、試作段階から量産時の製造方法や品質条件を意識して加工精度や形状を検証できる点も、切削加工が選ばれる理由の一つです。

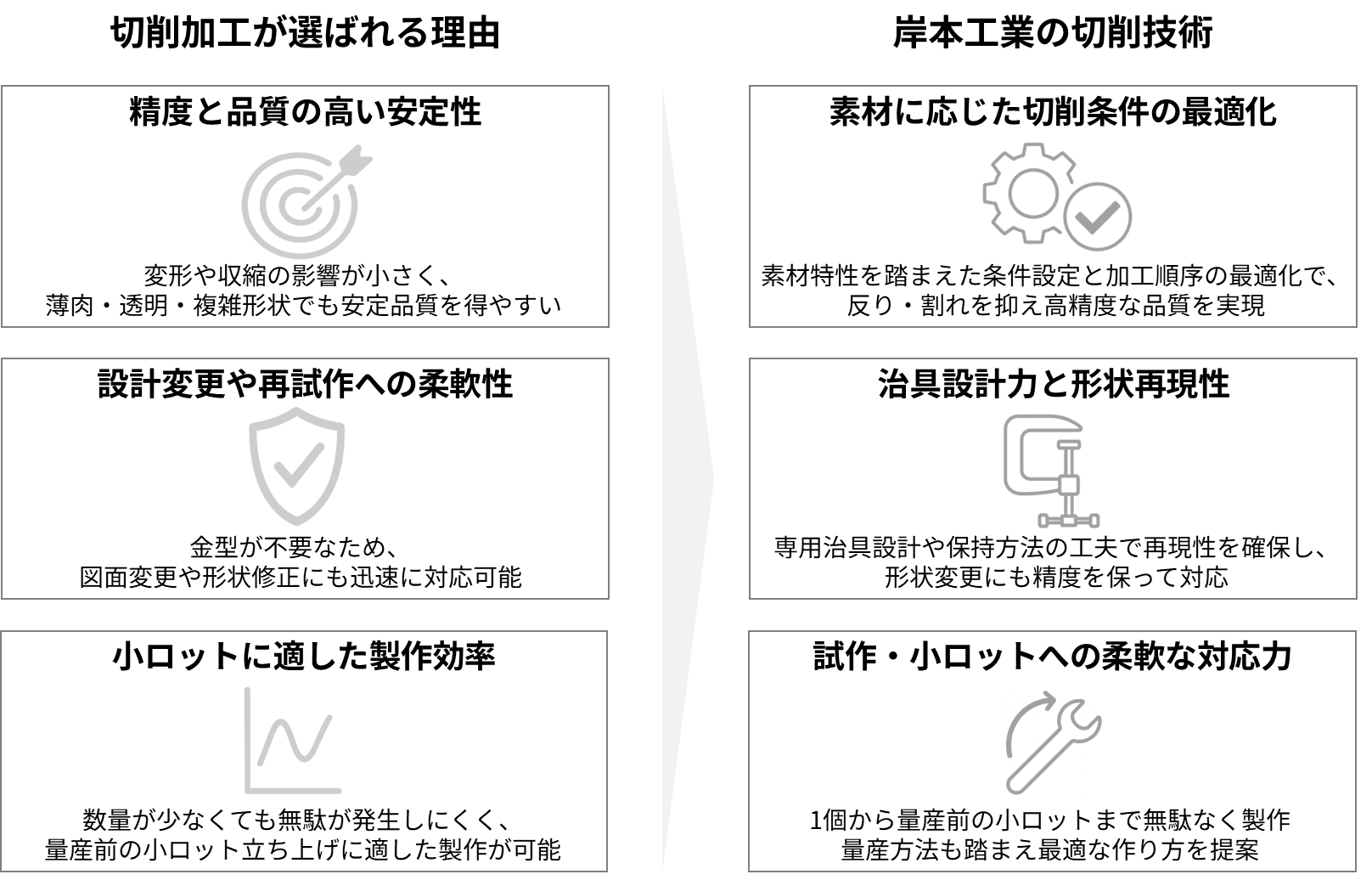

樹脂の試作や小ロット製作で切削加工が選ばれる3つの理由

樹脂の試作や小ロット製作では、少量や設計変更など、量産とは異なる条件が求められます。

こうした要件を満たす加工方法として、樹脂の切削加工は開発現場で広く採用されています。

ここでは、切削加工が試作や小ロット製作に適している理由を3つの観点から整理します。

精度と品質の高い安定性

切削加工は金型での成形加工と比べて変形や収縮の影響を受けにくく、寸法精度を確保しやすい加工方法です。

特に薄肉部品や透明材、複雑形状のように精度と安定性が求められるケースでも品質を維持しやすく、評価試験にそのまま使用できるレベルの仕上がりを得やすい点が特長です。

試作段階から量産を意識した品質で形状を確認できるため、開発工程全体の精度向上につながります。

設計変更や再試作への柔軟性

金型を必要としないため、図面の修正や寸法の微調整といった変更が生じても、比較的短いリードタイムで再試作が可能です。

研究開発や新規設計のように、検討を進めながら形状を見直す場面が多いプロセスでは、この柔軟性が大きなメリットになります。

変更が重なる開発工程でもスピードを損なわず、試行錯誤を前提とした現場と非常に相性が良い加工方法です。

小ロットに適した製作効率

切削加工であれば、段取りの効率化により、数十個といった小ロットでも無理のないコストと納期で製作が可能です。

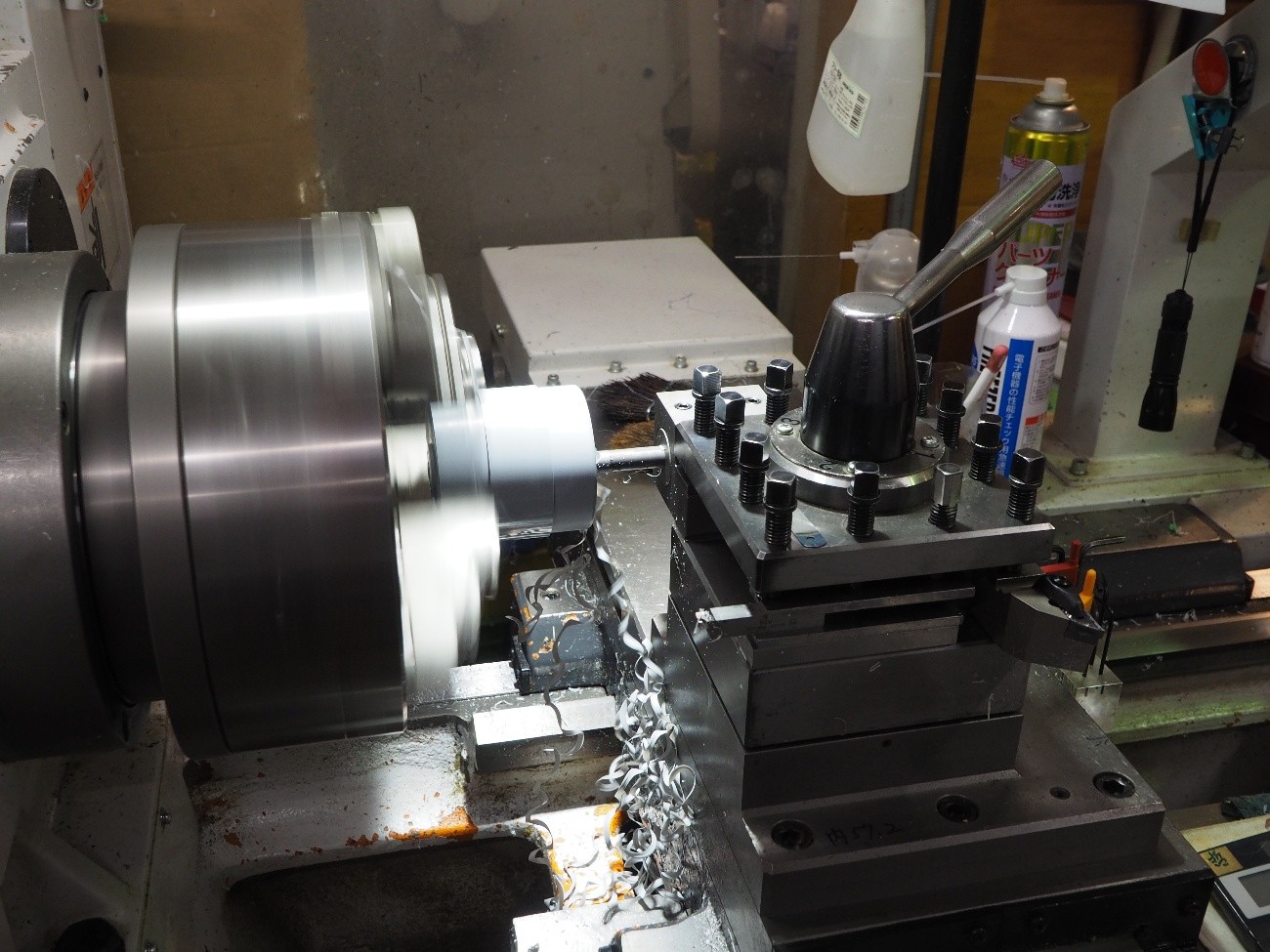

また、ローラーや円筒部品など回転体形状が多い樹脂加工では、ターニングセンタ(複合旋盤)の活用が有効です。

旋削・穴加工・簡易ミーリングを一台で完結できるため、短納期の小ロットでも高い生産効率を発揮します。

量産前の確認や立ち上げ準備として、必要な数量だけをスピーディに作れる点は、切削加工ならではの強みといえます。

高精度な試作・小ロットを支える岸本工業の切削技術

樹脂の試作や小ロット製作では、単に「削る」だけでは不十分です。

反り、ねじれ、たわみといった樹脂特有の挙動、薄肉や深い掘り込みで発生しやすい変形リスク、保持方法によって左右される形状の再現性、さらには量産時の製造方法との整合性まで、考慮すべき要因は多岐にわたります。

それぞれが仕上がりにどのように影響するかを踏まえたうえで、最適な加工方法を判断する必要があります。

また、精度・再現性・柔軟性を求められる試作工程では、加工前の判断と提案力が品質を大きく左右します。

こうした開発現場の要求に応えるため、岸本工業では次の3つの観点を重視して加工体制を整えています。

素材に応じた最適切削条件を見極める技術と経験

樹脂は素材ごとに「反りやすい」「割れやすい」「バリが出やすい」「たわみやすい」などの特徴が異なります。

このため、材料特性を理解したうえで最適な条件を設定する次のような“条件出し”が精度確保の出発点になります。

- 掘り込みが深い形状は反りが出やすいため、負荷の少ない削り方に切り替える

- コストは増えるが、より正確に形状が出る加工順序を採用する

- 応力のかかる方向を避けながら削る

といった判断を積み重ね、寸法精度や幾何公差を満たすための適切なアプローチを選択します。

「どう削ると図面通りに仕上がるか」まで踏み込んだ判断が、高精度試作の土台となります。

治具設計力と形状再現性

薄肉や複雑形状では、ワークの固定方法次第で仕上がり品質が大きく変わります。

そのため岸本工業では、試作から小ロットまで同じ品質を再現できる加工治具の設計にこだわっています。

- 変形を抑えるための専用治具設計

- 工程ごとに保持位置を変える工夫

- 分割加工してから組み立てるアプローチ

- 形状を正確に再現するための設計提案

など、図面の意図を理解しながら精度を出すための工夫を行います。

単に加工するのではなく、量産を見据えた再現性の確保まで踏まえて最適な方法を選択します。

試作・小ロットに即応できる柔軟な対応力

開発段階では仕様変更・追加試作・形状修正が当たり前のように発生します。

岸本工業では、こうした変化に合わせて加工方法そのものを柔軟に見直す対応力を備えています。

- 「まず1個だけ作りたい」「すぐ作り直したい」に対応

- ブロック材から削ると反りが出る場合は加工方法を変更

- 形状によっては分解加工+組立で精度を確保

- MCナイロンのように“たわむ”素材では別アプローチを選択

- 量産時の製造方法(射出成形・注形など)も踏まえて試作方法を検討

これらは、目先の試作だけでなく、最終数量・想定ロット・量産時の単価などを見据えて判断する必要があります。

例えば「1ロット1000個、生涯ロット1万個」のような場合には、将来の量産工程を前提にした試作方法を選択することがあります。

注型や成型加工など、他工法のほうが適切と判断される場合には、その選択肢も含めて検討を行い、案件の終着点を見据えた最適な製作方法を提案します。

1個の試作から数十個の小ロット製作の実例をご紹介

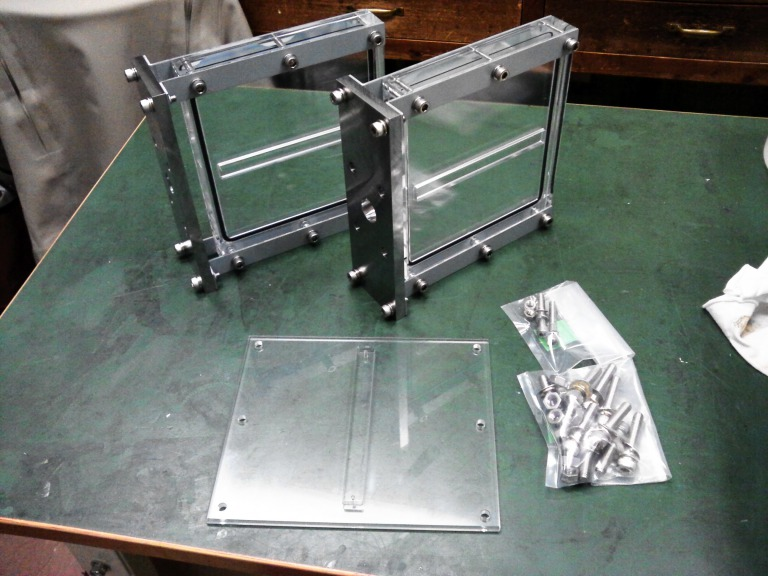

試作の例:実験用治具の試作品

大学研究室から、実験で使用する治具を試作したいという依頼がありました。

提示された図面をもとに、組付け精度や耐久性を確保する観点から一部仕様の見直しを提案し、アクリルと金属部品を組み合わせた構造で製作を進めました。

アクリル部品では、透明度を維持しながら精度良く仕上げるため、薄肉部のたわみや割れを避ける保持方法を検討し、加工条件も最適化しています。

金属部品については、組付け部となる箇所の寸法精度が性能を左右するため、面粗度や寸法ばらつきを抑えた加工を行いました。

樹脂と金属のアッセンブリーまで社内で対応し、研究用途の試験に適合する品質の治具として納品し、研究工程の効率化に貢献しました。

小ロットの例:MCナイロン製ローラー

装置部品の製造現場から、「丈夫で軽く、ほこりが付着しにくい回転ローラーを小ロットで製作したい」という相談を受けた事例です。

滑りの良さや静電気の発生しにくさが求められたため、強度・軽量性・摺動性のバランスを考慮し、POM(ジュラコン)との比較検討を行ったうえで、素材にはMCナイロンを採用しました。

設計段階では、量産時の製造方法を想定したうえで公差設定を行い、耐久性と摺動性を損なわない構造に調整しました。

加工は旋盤を中心に進め、外形の削り出し、貫通穴加工、内径の公差調整、摺動面の仕上げという工程を経て、回転性能を最大限引き出しました。

数十個の小ロットながら継続的なご注文をいただいており、実機評価から運用段階まで幅広く活用されています。

まず1個から始める試作・小ロット加工

樹脂の試作や小ロット製作では、精度・再現性・柔軟性が同時に求められます。

図面通りに加工するだけでは不十分で、素材ごとの特性、保持方法、反りや変形のリスク、さらには将来的な量産方法まで見据えた判断が製品の品質を大きく左右します。

本記事で紹介したように、切削加工は金型を必要としないため、「まず1個だけ確認したい」 という段階から対応でき、形状変更や再試作が続く開発フェーズでもスピーディに調整できます。

また、小ロットでも無駄を抑えながら安定した品質を確保できる点は、量産前の検証において大きな利点です。

試作治具のような一点ものから、評価試験に使う数十個規模のローラーまで、目的や製品仕様に合わせた最適な加工方法を選択できることは、開発工程の確度とスピードを高めるうえで欠かせません。

製品開発の入り口で「まず形にしてみたい」「仕様変更に対応しながら検証したい」「金型を起こす前に品質を確かめたい」といったご要望があれば、切削加工は有力な選択肢になります。

岸本工業では、1個の試作から小ロット製作まで、素材選定、加工検討、設計相談を含めて柔軟に対応しています。

試作段階でお困りごとがあれば、ぜひお気軽にご相談ください。

【お問い合わせ先】

電話 03-5703-8171

FAX 03-5703-8173

お問合せフォーム