ピークの加工精度は?

この材料は、とても精密に加工することができ、プラスチックとは思えないほど、幅広く優れた特性を持っています。

具体的にどれほど精密に加工できるのかというと、一般的には±0.01〜0.05mmの範囲の誤差で加工できます。

(業者によって、多少ばらつきがあります)

岸本工業は±0.03mm以内を基準にしておりますので、より精密さを求めるのであれば当社へご相談ください。

ちなみに、金属でも比較的軽量なアルミニウムの加工精度は±0.01mm程度ですから、それほど変わりません。

一般にプラスチックは熱によって膨張し、冷えると縮みやすく、粘りがあるものもあるため精密な加工がにくいと言われています。

しかしこの材料は加工性がよく、熱による体積変化を比較的受けにくいことから変形しにくく、精密な製品に向いているのです。

熱による変化を受けにくいですが、金属と比較すると熱伝導性が劣るので、加工の際に摩擦熱がこもりやすい傾向があります。

そのため加工の際は、摩擦熱が発生しにくい方法や冷却する方法を工夫することにより、精密な加工が可能になります。

このように、優れた特性によって、幅広い分野で利用されています。

岸本工業はピークの精密加工が可能です

当社の板厚加工は精密な加工ができ、均一な板厚で、なおかつ高いレベルでキレイな仕上がりを実現します。

工数を減らしたり、組立時の累積誤差を減らすなど、作業効率の向上にも繋がります。

精密部品加工や金属からの代替をお考えの方、また他社で加工してもらったものの精密さが足りないなどでお悩みの方は、当社へご相談ください。

ピークの加工事例

当社は、樹脂・プラスチックと呼ばれる材料全般の加工に対応できる技術力があります。

実際にどのような加工を行ってきたのか、ここでは加工事例をご紹介します。

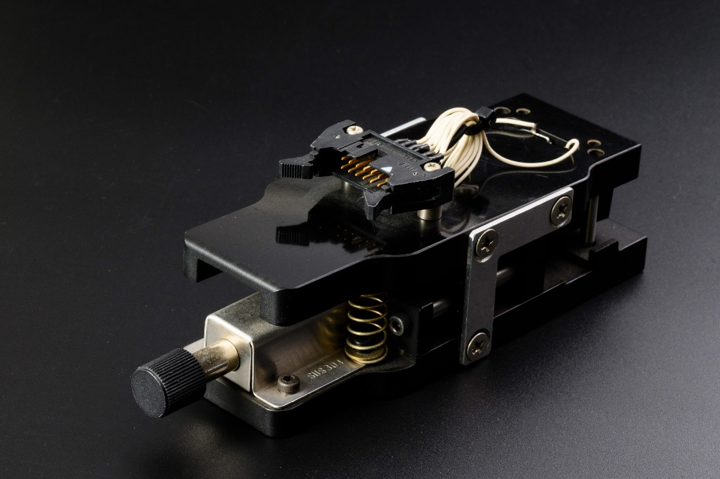

こちらはナチュラルグレードの材料を使用した実験用治具です。

お客様のイメージ図をもとに分割加工をご提案し、ご採用いただきました。

加工から組立まで当社で行っております。

当社は部品のアッセンブリにも対応しておりますので、もし他の加工部品が必要な場合はこちらでご用意し、組み立てて完成したものを納品することも可能です。

その他、「こんな加工できないかな」とお悩みでしたらお気軽にお問い合わせください。

プラスチック・樹脂材料「ピーク」の特性

この材料は、結晶性の熱可塑性樹脂で、スーパーエンジニアリングプラスチックに分類されます。

さまざまな工業用の用途にも耐えるほど高い特性を持っています。

<機械的特性>

強度と剛性、耐衝撃性、摺動性(しゅうどうせい:滑りやすい性質)、耐摩耗性に優れています。

強度が必要な部分に用いられたり、金属の代わりに使用されることもあります。

また、摺動性、耐摩耗性に優れるので、ボールベアリングなどの滑らかな動きや、摩擦に強いことが要求されるような部品に使用されます。

| 機械的特性 | 値 |

|---|---|

| 引張強度 | 116MPa |

| 圧縮強度 | 23/43/102MPa |

| 圧縮弾性率(ヤング率) | 3400MPa |

| 曲げ弾性率 | 4000MPa |

※TECAPEEK naturalの機械特性を参照。

※グレードによって値は異なります。

<熱特性>

連続使用温度は最高260℃と、高温環境でも安定した物性を発揮します。

そのため、ピークは汎用プラスチックが使用できないような高温下でも使用できます。

また、熱による体積変化が比較的少ないので、優れた材料です。

| 熱特性 | 値 |

|---|---|

| ガラス転移点 | 143℃ |

| 融点 | 343℃ |

| 熱変形温度HDT-A | 162℃ |

| 耐熱性(短期) | 300℃ |

| 耐熱性(長期) | 260℃ |

※グレードによって値は異なります。

<耐薬品性>

アルカリや酸、有機溶媒に対して耐性があり、濃硫酸以外にはとても強いです。

薬品処理が必要な状況でも使用可能です。

<難燃性>

燃えにくく、燃えても煙が出にくいので航空産業でも使用されています。

<耐熱水性>

熱水やスチームにも耐性があるので、食品産業や医療分野でのオートクレーブによる高圧蒸気滅菌にも対応できます。

このように、この素材は過酷な環境下でも物性や寸法を保ちます。

その他にも、絶縁性、耐放射線性、食品安全性にも優れています。

この優れた特性を活かして、航空・宇宙産業、原子力、自動車産業、エレクトロニクス産業、食品加工産業、メディカル分野など、幅広い分野で採用されています。

ピークの長所と短所

ピークは長所がとても多く、短所が少ない材質です。

数多くのメリットによって中長期的な視野で見た場合のベネフィットが、価格がとても高いというデメリットを上回ることも多いです。

| 長所 | 詳細 |

|---|---|

| 加工性 | 加工しやすい |

| 加工精度 | ±0.01〜0.05mmと高い加工精度が出せる |

| 軽さ | 鉄の1/6、アルミニウムの1/2の重量 |

| 強度や剛性など機械的強度 | 強靱 |

| 耐熱性 | 連続使用温度は最高260℃ |

| 耐食性 | 錆びにくい |

| 高摺(しゅう)動性・低摩耗性 | すべりやすく、摩耗しにくい |

| 耐薬品性 | 濃硫酸以外には溶かされない |

| 耐熱水性 | 熱水や高温水蒸気にも強い |

| 難燃性 | 燃えにくく、燃えても煙があまり出ない |

| 耐放射線性 | 放射線で劣化しにくい |

| 食品安全性 | 食品衛生法にも対応 |

| 短所 | 詳細 |

|---|---|

| 価格 | 1kgあたり1万円以上(高価) |

| 入手性 | 入手しにくい |

ピークは加工しやすく、精度も出しやすいので精密加工に向いています。

その他の長所としては、鉄の1/6、アルミニウムの1/2の重量と軽く、機械的強度、耐熱性、耐食性、難燃性にも優れるので、金属の代わりに使える利点があります。

そのため、軽量化が要求される自動車産業でも使用されており、高熱になるエンジン部分の部品にも採用されています。

また、自動化された機械のロボットアームや、治具などの金属部品をピークに置き換えることで軽量化され、慣性モーメントが低下します。

その結果、安全に速く動作させることができるようになります。

人が扱う治具でも、同じように軽量化により持ち運びが楽になり、安全で作業効率が上がります。

岸本工業ではピークをはじめとするプラスチック材の治具製作の実績があります。

部品だけでなく、治具やユニットの設計から組立まで一貫対応いたします。

治具他にも、ピークは耐熱性、耐食性、耐薬品性があることから、汎用プラスチックや金属では耐えられない環境で使用することができます。

ガルバニック腐食(もらい錆)も起こらないので、金属同士の相性などを考慮する必要はありません。

このようにさまざまな利点はあるものの、ピークはとても高価な材料なので材料選定時にコスト面で悩む方もいるのではないでしょうか。

実は中長期的に考えるとコストが下がるケースもあります。

例えばピークには耐放射線性があるので、放射線で劣化しにくく、部品や被覆チューブなどの耐久性が上がるため、部品のライフサイクルが向上します。

結果的にメンテナンスの頻度も下がり、中長期的な視点で見たときのコストが下がるのです。

このような理由から、高価ではあるものの、原子力や宇宙関連の産業でも利用されています。

もしメリット・デメリットを見て、他にも良い材料はないか考え直される場合は、岸本工業へご相談ください。

ご依頼内容を伺い、これまでの豊富な経験をもとに適した材料を選定いたします。

ピークの種類(グレード)

ピークは添加物を加えることで、標準グレードの特性がさらに強化されたり、新しい特性が付与されたりします。

そのため、強化や付与された特性に対して種類(グレード)が多数存在します。

| グレード | 強化内容 |

|---|---|

| 標準グレード | 基本性能が高く、加工精度に優れる |

| 摺動グレード | すべらせながら動かしやすいように強化 |

| 強化グレード | 機械的強度や、摺動性などを強化 |

| 導電グレード | 導電性を高め、静電気が発生しにくいように強化 |

| 帯電防止グレード | 静電気が発生しにくいように強化 |

| 医療グレード | 生体との接触が可能なように強化 |

また、メーカーによっても強化内容が若干異なります。

ここからは各グレードの詳細と、エンズィンガージャパン株式会社が展開しているTECAPEEKを例としてご紹介します。

<標準グレード>

一般的にピークといわれるのは、標準グレードのことです。

特長は、連続使用温度は最高260℃と高温環境に強く、強度と剛性、耐衝撃性、高摺(しゅう)動性、低摩耗性、耐薬品性、難燃性、絶縁性、耐熱水性、耐放射線性、食品安全性に優れています。

切削加工に向いています。

また、食品衛生法にも対応可能です。

囲み枠c■TECAPEEK natural

標準グレードに属しており、上記と同様の特性を持ちます。

<摺動グレード>

摺動グレードは、耐熱性や耐薬品性は標準グレードとほとんどかわりません。

ボールベアリングやすべり軸受けなどの滑りやすい摺動部品に使用すると、標準グレードより摺動性、耐摩耗性に優れます。

そのため部品の寿命が延びて、ライフサイクルコストやメンテナンスのコストを削減できます。

また、標準グレードと同じように精密加工に向いています。

■TECAPEEK TF10 natural

標準グレードの優れた特性に加えて、摺動特性、摩耗特性が強化され、食品業界でよく使用されます。

食品衛生法などの各種食品規格に対応しています。

100〜260℃の温度に晒されても滑りがよく、摩耗しにくいのが特徴です。

<強化グレード>

ガラス繊維を混ぜた「ガラス繊維強化グレード」や、炭素繊維を混ぜた「炭素繊維強化グレード」などがあり、他のグレードより強度と剛性に優れています。

ただ、標準グレードより反りや曲がりが出やすく、精密加工に向きません。

■ TECAPEEK CF30 black

炭素繊維を30%配合した素材です。

炭素繊維で強化され、剛性などの機械強度に優れます。

ガラス繊維よりも滑りやすく、摩耗しにくいです。

炭素繊維により熱伝導率が上がったこともあり、摩擦熱が拡散しやすく、摺動用途では部品のライフサイクルが延びます。

さらに耐加水分解性も向上するため、熱湯と加熱蒸気への耐性もあります。

■ TECAPEEK GF30 natural

ガラス繊維を30%配合した素材です。

ガラス繊維で強化され、剛性などの機械強度が高い素材です。

高温下で長い期間、荷重がかかるような場合に使用します。

研磨作用があるため、滑らせて使う用途にはあまり適しません。

<導電グレード>

導電グレードは、静電気を避ける半導体製造の環境などで使われる素材です。

導電性を高めるために、カーボンを添加しています。

■TECAPEEK ELS CF30 black

炭素繊維を添加した材料で、機械強度向上と10^2〜 10^4 Ω/sq の安定した表面抵抗率を兼ね備えています。

標準グレードより、加工精度は劣ります。

■ TECAPEEK ELS nano black

カーボン ナノチューブを添加することで、導電性を高めたものです。

その結果、表面抵抗率が10^2〜10^4 Ω/sq と安定します。

また、炭素繊維強化グレードと比較して残留応力が低く、切削加工時の反りや曲がりを抑制することから、精密加工性が良くなります。

寸法精度がよく、静電気も予防するので、半導体製造装置の部品などに用いられており、品質や歩留まりの向上に役立ちます。

<帯電防止グレード>

静電気を嫌う半導体を扱う環境などで使われる素材です。

■TECAPEEK SD black

表面抵抗率が10^6〜10^9 Ωの帯電防止性ピーク素材です。

耐熱性、耐薬品性、加工性に優れ、標準グレードと同じく高い精度で切削加工できます。

そのため、高い精度が必要で静電気を嫌う、半導体や電気・電子用途に最適です。

<医療グレード>

医療器具の軽量化と、オートクレーブなどの過酷な条件に耐えるよう目的で開発された素材です。

■TECAPEEK MT natural

生体適合性で医療用に開発された素材です。

24時間以内の生体との接触が可能です。

ISO 10993に基づいた試験に適合しており、高温高圧の蒸気を用いるオートクレーブによる滅菌を繰り返しても寸法の精密さや物性を保ちます。

精密加工性は標準グレードと同様に優れています。

加工性の良いピークの用途

基本的な特性が高いこの素材は、さまざまな用途に最適化されています。

標準グレードはその特性から金属の代わりとして使われることがあります。

たとえば、歯車や、ロボットアーム、各種治具などです。

標準グレードで強度が足りない場合は強化グレードを選択します。

標準グレード程度の機械的強度で、ボールベアリングやすべり軸受けなど、滑らせて使う用途には摺動グレードを用います。

半導体、電気、電子部品用途などは静電気が厳禁なので、必要な表面抵抗率に応じて導電グレードや帯電防止グレードを使い分けます。

医療グレードは、標準グレードと変わらない精密さを出すことができ、医療器具を軽量化できます。

このように、添加物によりさらに特性を付与したり強化することができます。

これにより幅広い分野で利用され、金属の代替としても活躍しているのです。

ピークの加工方法

加工方法には高いレベルの精密さが出る切削加工から、金型を必要とする射出形成、3Dプリンター、成形から仕上げとして切削加工を施すなどその方法は複数あります。

ここでは目的にあった加工法を選択できるように解説します。

| 加工の種類や方法 | 加工法の特長 |

|---|---|

| 切削加工 | 加工精度が高い |

| 射出成形 | 大量生産が可能 |

| 3Dプリンター | 複雑な造形が可能 |

| 成形からの切削加工 | 材料費を節約できて、加工精度も高い |

<切削加工>

棒状や板状の材料を工作機械などを使って、精密に形を整えながら直接削り出す加工法です。

1品ごとに交差を確認するので、再現性が高く、高いレベルの精密加工が行えます。

射出成形などと異なり、型を作る必要がないので納期が早く、初期コストの面でも優れています。

また型を介さないので、発注者の要望をダイレクトに製品の形状に落とし込めます。

そのため、切削加工は高いレベルで精密さを出すことができます。(業者によってばらつきがあります)

岸本工業では±0.03mm以内を基準としており、細かい要望や微調整にも素早く対応致します。

<射出成形>

金型を使用した成形法です。

加熱して溶かし、金型に送り込んで冷やして固めます。

金型を用いるので初期コストがかさみますが、大量生産には向いています。

また納品までに時間がかかり、切削加工より寸法の精密さが劣ります。

<3Dプリンターでの造形>

素早く、複雑な構造の造形ができますが、寸法の精密さは切削加工ほどではありません。

<成形からの切削加工>

コストが安価な既製の金型を使って、ラフな成形を行った後、切削加工で精密に仕上げる方法です。

既製の金型を使用するのでコストを抑えることができます。

また、先に大まかな形を成形するので削る量が少なくなります。

その結果、高価な材料を無駄なく有効活用できます。

ピークは金属の代わりになる?

樹脂が、本当に金属の代わりになるのか疑問ですよね。

.jpg)

しかし実際に、従来金属が使用されていたベアリング、ピストン部品、ギア、ワッシャー、ベアリングなどが代替されるようになってきています。

例えばロボットアームの金属部分を代替したとすると、それだけで部品が軽量化され、もらい錆を回避できるというメリットを得ることができます。

このように軽量化を迫られるような状況では、鉄の1/6、アルミニウムの1/2という軽い特性を活かして、金属の代わりに使用される機会が増えているのです。

また、X線透過性や弾性があるので、医療分野ではチタンなどの金属の代わりとしても使用されています。

もし金属の代替に樹脂を検討している方は岸本工業へご相談ください。

当社は長年培ってきた技術により、金属レベルの高い精密加工を実現します。

ピークの高精度な切削加工のご依頼は岸本工業へご相談ください

切削加工の精密さについて具体的にもっと知りたいという方は、お問い合わせ先よりご連絡ください。

ご依頼内容をお伺いした上で、どのくらいの精密にできるのかお答え致します。

図面が準備できなくても、製作イメージをお伝えいただければ当社で図面化しますので心配ご無用です。

実際にこの記事でご紹介した事例でも、お客様の形状イメージスケッチをもとに製作しております。

ご相談、見積もりなどもお問い合わせフォームもしくはお電話にてご連絡ください。

【お問合せ先】

電話 03-5703-8171

FAX 03-5703-8173

お問合せフォーム