ポリアミドの加工方法と製法

ポリアミドの加工は、大きく分けて削って造形する方法と溶かした樹脂を固めて成形する方法があります。

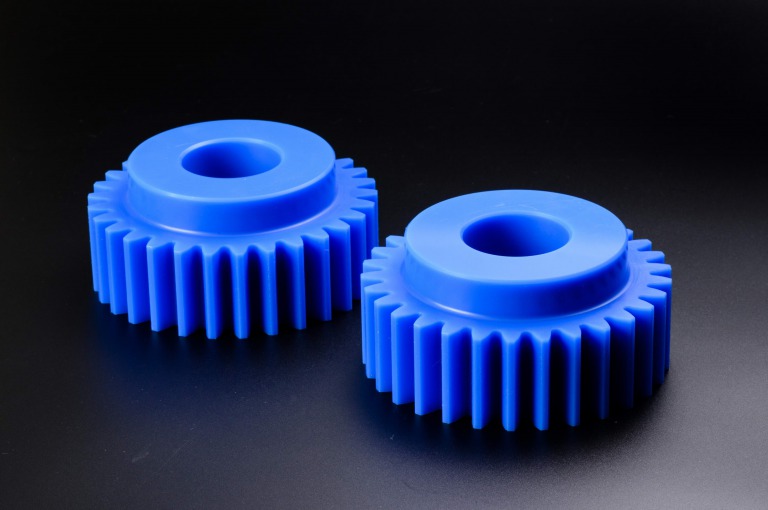

ポリアミドを削って造形する方法は切削加工と言い、不要な部分を機械で削り取り、図面通りの寸法に仕上げます。

成形は加熱して溶融したポリアミドを金型に流し込み、冷却して製品の形状に成形する方法です。

このようにさまざまな加工方法がありますが、ポリアミドの製品や部品を製作する場合は、目的や加工内容に応じて工法を選択します。

ここからは、目的に応じた加工方法をより詳しくご説明いたしますので、ポリアミドの加工をご検討されている方は参考にされてください。

試作品や小ロットの加工・製造方法

試作品や小ロットの加工・製造で使用される主な工法は、以下のとおりです。

- 切削加工

- 射出成形

- 真空注型

切削加工は、試作品製作または小ロット(1個~)の生産に向いている工法です。

材料を機械などで削ることで製品の形状に加工します。

細かい調整などを行うことができる点や、高い精度で加工することができる点がメリットです。

製作量が多くなるほど加工費用も高くなることから、試作品や小ロットの生産に適しています。

射出成形は、加熱して軟らかくなったプラスチックを金型に流し込み、冷やし固めて成形する方法です。

プラスチックを流し込む金型の形状に成形されますので、金型が必要になります。

試作段階では試作金型(簡易金型)を使用するとコストが抑えられます。

小ロット生産向きではありませんが、試作品製作などではこの工法で成形することがあります。

真空注型は射出成形と同じく溶解した樹脂を型に流し込んで成形する方法です。

ただし射出成形とは異なり、シリコンの型を使用します。

シリコンの型は金型よりも劣化が早いため、大量生産向きではありませんが小ロット〜中ロット向きの生産方法です。

ただ射出成形や切削加工ほどの高い寸法精度を出すことはできません。

量産品の加工・製造方法

量産品の製造の場合、以下の方法で製品は加工されます。

- 射出成形

- 押出成形

- ブロー成形

射出成形は大量生産でも行われる工法ですが試作時とは異なり、大量生産向きの金型が使用されます。

耐久性の高い材質で作られるため金型製作のコストはかかりますが、ロット数が多ければ多いほど単価は下がります。

押出成形は、加熱したプラスチックを金型へ押し出して成形する加工方法です。

金型と同じ断面形状に成形することができます。

ブロー成形とは、金型に加熱したプラスチックを入れた後、空気を吹き込むことで膨らませて成形する加工方法です。

そのため中空形状の製品の成形に適しています。

押出成形とブロー成形も金型を製作しなければならないため、ロット数が多い方が単価が抑えられます。

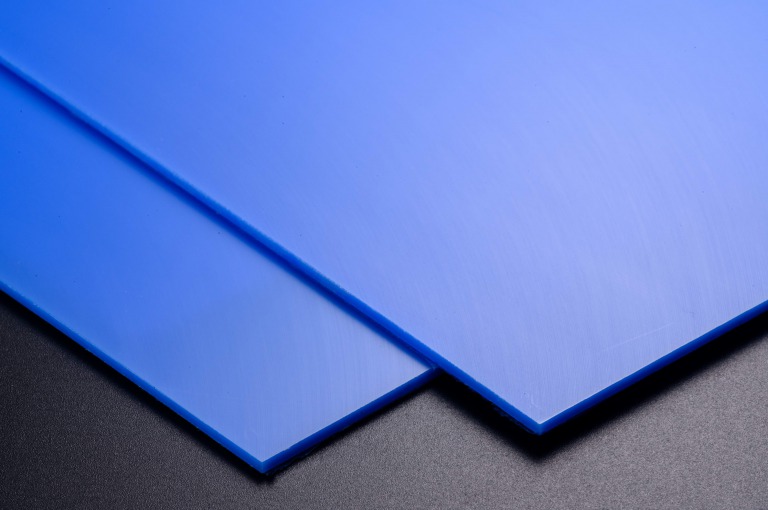

ポリアミドとは?

ポリアミドとはプラスチック材料の一種であり、私たちの身近な生活用品にも使用されています。

ポリアミドと聞いても馴染みがないかもしれませんが、「ナイロン」という言葉は聞いたことがあるのではないでしょうか。

ナイロンは、アメリカのデュポン社が開発した商標名のことを指します。

ナイロンの方が日本では広く浸透しておりますが、化学的な正式名はポリアミドです。

ポリアミドは様々な優れた特性を有しており、幅広い用途に応用されています。

以下では、ポリアミドの特性や物性について詳しくご説明します。

ポリアミドの特性と物性

ポリアミドは様々な性質を持つプラスチック材料ですが、主に以下のような特性があります。

- 高い強度と靭性を持つ

- 耐摩耗性に優れる

- 耐油性や耐薬品性に優れる

- 融点が高く、高い耐熱性を持つ

高い強度を持つだけでなく靭性にも優れており、引っ張っても破れにくいため、衣類にも使用されます。

自己潤滑性にも優れているため、潤滑油がない状況下でも滑りが良いことも特徴の一つです。

耐食性にも優れており、弱酸やアルカリ性の薬品、有機溶剤などだけでなく、ガソリンやオイルなどの油にも優れた耐性があります。

また、ほかのプラスチック材料よりも耐熱性が高く、高温下での使用も可能です。

一方で、ポリアミドは熱収縮性や吸水性が高い点には注意が必要となります。

加工の際に寸法精度が求められる場合には、これらの特性を理解している業者にご依頼することをおすすめします。

岸本工業では、高い精度で仕上げることが可能ですので、もし寸法精度が求められる加工に対応している業者をお探しの方はお気軽にご相談ください。

※他社で加工・成形したものの、精度が足りなかった場合の追加工にも対応しております。

ポリアミドの種類

ポリアミドは、化学構造にある炭素原子の数に応じて様々な種類に分類されます。

代表例としては、ポリアミド6やポリアミド66が挙げられます。

種類によって化学構造が異なるため、物性は同じではありません。

以下では、類似した特性を持つポリアミド6とポリアミド66、ポリアミド11とポリアミド12に分けて特徴をご説明します。

なお、ポリアミドよりもナイロンの方が広く使われているため、ここではナイロンと表記します。

ナイロン6(ポリアミド6)とナイロン66(ポリアミド66)の特徴

ナイロン6やナイロン66は、機械的強度や耐熱性、耐薬品性に優れた材料です。

後述するナイロン11やナイロン12よりも高い引張強度や靭性、耐熱性を持っています。

ただし、ナイロン6とナイロン66は吸水性が高く、水分がある環境下では寸法や性質が大きく変化することがあります。

ナイロン6とナイロン66の特徴は類似しておりますが、ナイロン6の方が染色性に優れています。

一方で、ナイロン66は耐熱性や耐摩耗性、靭性が高いことを特徴としており、それぞれの特徴に合わせた用途で使用されています。

ナイロン11(ポリアミド11)とナイロン12(ポリアミド12)の特徴

ナイロン11とナイロン12は、ナイロン6とナイロン66よりも耐寒衝撃性に優れた材料です。

耐寒衝撃性とは、低温下での衝撃特性を意味します。

ナイロン6・ナイロン66よりも吸水性は低いため、形状変化が生じにくいことも特徴の一つです。

高温下での使用がなく、吸水による形状や強度の変化を避けたい製品に適した材料と言えます。

ナイロン11とナイロン12は類似した特性を有していますが、ナイロン11の方が耐屈曲性に優れています。

そのため、ヒンジ形状のような大きな変形が必要な部品には、ナイロン11の方が適しています。

ポリアミドの用途

ポリアミドは以下のような用途で使用されています。

- 自動車用部品(エンジンタンク、インテークマニホールドなど)

- 電気部品

- 調理器具

- 結束バンド

- 衣類

- スポーツ用品

ポリアミドは高強度・高靭性だけでなく、染色性にも優れた材料です。

特にナイロン6は染色性や吸水性が高いことから、衣類に応用されています。

また、耐薬品性や耐油性、耐熱性に優れているため、自動車のエンジンルーム内の部品に使用されています。

例えば、エンジンカバーやインテークマニホールド(エンジンに空気を送り込む部品)などに使用されています。

また耐寒衝撃性が高く、寸法安定性に優れたナイロン11やナイロン12については、スポーツシューズやスキーブーツのようなスポーツ用品に使用されています。

ポリアミドの切削加工について詳しくはこちら

ポリアミドの切削加工は岸本工業にお任せください。

岸本工業では、高精度加工を得意としております。

これまでにも、ポリアミドを使用した検査治具や部品を製作して参りました。

図面がない、もしくは構想の段階でも、綿密な打ち合わせを行い、図面化して製作することも可能です。

まずはお気軽に岸本工業へご連絡ください。

【お問い合わせ先】

電話 03-5703-8171

FAX 03-5703-8173

お問合せフォーム