樹脂の削り出しとは?

樹脂の削り出しとは、樹脂のブロック(板材や丸棒などの素材)から、特殊な工具を用いて目的の形状を作り出す加工方法です。

マシニングセンタやNC旋盤などの工作機械により素材を削り取っていくこの方法は、「切削加工」とも呼ばれ、機械加工の代表的な手法のひとつです。

金型を使って成形する方法「成形加工」とは異なり、削り出し加工では1個からの対応が可能で、設計変更にも柔軟に対応できるという特長があります。

特に、試作や少量生産、精度の高い部品、複雑形状の再現といったニーズにおいて重宝されます。

しかし、樹脂は金属に比べて熱伝導性が低いため、摩擦熱による切削時の膨張や変形への配慮が不可欠であり、加工条件や工具の選定、冷却方法などにも専門的なノウハウが求められます。

つまり、樹脂の削り出し加工は単に削るだけではなく、素材特性を理解した上での設計と加工技術が重要になります。

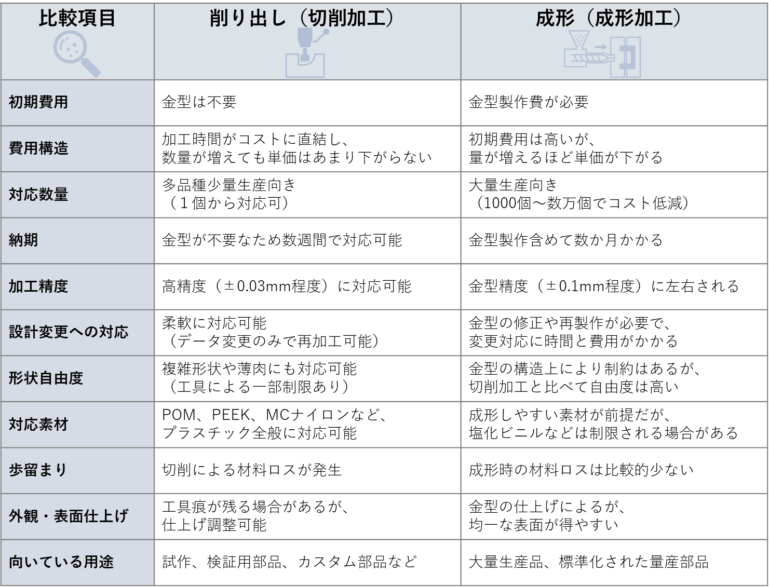

削り出しと成形の違い

削り出しと成形の比較

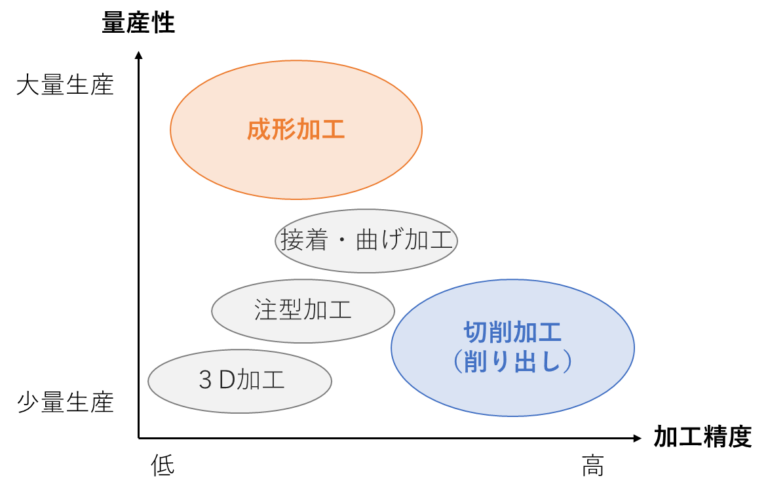

樹脂部品の代表的な加工方法は「削り出し(切削加工)」と「成形(成形加工)」が挙げられます。

どちらも広く用いられており、数量・精度・設計変更への柔軟性・コスト構造といった面で大きく性質が異なるため、目的に応じた選定が重要です。

代表的な樹脂加工手法を量産性(縦軸)と加工精度(横軸)の2軸で整理しました。

あくまで全体像のイメージとしてご参照ください。

削り出しは、複雑形状や高精度を求められる小ロット製品に適しており、成形は大量生産に強みを持ちます。

その他にも、注型加工や3Dプリンタ、接着・曲げ加工といった手法がありますが、本記事では削り出し加工と成形加工の2つに焦点を当てて解説を進めます。

主な違いと選定時のポイント

樹脂の削り出しと成形加工は、どちらも樹脂部品を製作するうえで欠かせない手法ですが、適している場面や得意分野は大きく異なります。

少量生産や高精度を求める場合は樹脂削り出しが有利であり、大量生産や均一な外観を重視する場合は成形加工が力を発揮します。

ここでは、両者の違いと選定時に押さえるべきポイントを解説します。

初期費用・費用構造の違い

削り出しは金型が不要なため、成形と比較すると初期費用を抑えた製作が可能です。

一方で、成形は金型の製作費が数十万~数百万円単位で必要になるため、初期費用が高額になります。

ただし、成形は材料の歩留まりが良く、量産すればするほど1個あたりの単価が低くなるため、大量生産には非常に効率的です。

数量・納期

削り出しは少量から対応でき、金型が不要であるため短納期にも対応しやすい点がメリットです。

試作や開発初期において、スピード感を持って形状確認やはめ合いの検証ができるのは大きな強みです。

一方、成形は金型の製作には時間がかかりますが、金型があれば1回の成形で数百~数千個を短時間で成形できるため、量産段階では非常に高い生産性を発揮します。

設計変更・形状自由度

削り出しは、微修正であればCADデータの修正により再加工が可能であるため、設計変更への柔軟性に優れています。

複雑な形状や薄肉構造といった特殊な形状にも対応しやすく、自由度の高さが求められる場面に適しています。

成形は、金型に依存するため、設計変更には金型の修正または再製作が必要です。

また、形状にも抜き方向や勾配といった金型側の制約があるため、自由度は限定されます。

対応素材・歩留まり

削り出しでは、POMやPEEK、MCナイロンなどのスーパーエンジニアプラスチックも加工可能であり、素材の自由度が高いのが特徴です。

成形では、成形性に優れた熱可塑性樹脂が中心で、幅広い素材に対応可能です。

ただし、加工業者によっては、ポリ塩化ビニル(PVC)は環境負荷や安全面の観点から加工が制限されるケースもあります。

歩留まりについては、削り出しは素材を削る=ロスが発生する構造ですが、成形は材料を型に充填するため無駄が少ない傾向にあります。

外観・仕上げ

削り出しは、加工工具の通り道に沿った工具痕や切削目が残ることがあります。

ただし、用途や要件に応じて面取りや磨きによる外観仕上げが可能です。

一方で、成形は金型の精度に依存しつつも、型通りの表面が再現されやすく、表面の均一性や美観に優れるため、外観部品や意匠部品に適しています。

削り出しが選ばれる理由

削り出し加工は、「少量・高精度・複雑形状」といった要件に対して、他の加工法にはない柔軟性と精度を提供できることから、特に試作・検証段階の製品開発や多品種小ロット生産において選ばれるケースが増えています。

以下に代表的な選定理由を紹介します。

高精度な加工が可能

削り出しでは、±0.03mmといった厳しい寸法公差への対応が可能で、要求精度の高い機構部品や検査治具などにも対応できます。

金型成形では難しい局所的な寸法調整や、高精度のはめ合い部などにも適しています。

複雑形状や特異な仕様に対応

肉厚変化や薄肉構造、深穴加工など、成形では対応困難な形状でも、削り出しであれば切削条件や工具を工夫することで対応可能です。

特に形状の自由度の高さが評価される医療機器や試験用部品などで多用されます。

設計変更に対する柔軟性

削り出し加工では、CADデータの修正により即座に再加工が可能です。

成形のように、金型の再設計や再製作を必要としないため、開発のリードタイムやコストを比較的抑えることができます。

難加工材にも対応

POMやPEEK、MCナイロン、テフロンなどのスーパーエンジニアリングプラスチックは、耐熱性や耐薬品性に優れた高機能素材ですが、成形加工には高温・高圧の成形条件や金型の工夫が必要です。

削り出し加工では、これらの素材も汎用機で対応できるため、材料選定の自由度が高まります。

金型不要で初期コストを抑えられる

少量生産のために高額な金型を起こす必要がなく、1個から対応可能なため、お客様にとっては初期投資を抑えて試作・評価を行うことができます。

特にコストや時間を重視する開発初期段階において、大きなメリットとなります。

削り出し加工が活きる実践例(事例紹介)

少量・高精度・特殊仕様といった削り出し加工の特性が活きた実際の加工事例を、岸本工業の実績からご紹介します。

事例 ①:ネジ切りサンプル(ポリ塩化ビニル)

耐薬品性が求められる屋外利用部品の試作として、大径ネジの削り出しをご依頼いただいた事例です。

最終的には本番品での加工を見据えたうえで、見本としてサイズや仕様の近いサンプルを製作しました。

素材はポリ塩化ビニル(PVC)であり、ネジの呼び径やピッチ、長さ、深さといった詳細仕様が事前に指定されていました。

実際の削り出し加工では、オスメスのはめ合い精度が非常に重要なポイントとなり、工具だけで仕上げるのではなく、現物での合わせ調整が求められました。

特にネジピッチは後からの修正が難しいため、内外径の微調整で吸収し、旋盤加工と職人の手技を組み合わせて精度を確保しました。

こうした繊細なフィッティングが必要な部品においては、1個単位で柔軟に対応できる削り出し加工の強みが活きる典型的な例といえます。

事例 ②:特殊ゲージ(ABS)

電子部品の高さや長さの検証を目的とした、段付き構造の確認用ゲージを製作した事例です。

もともと図面が存在しており、それと同一仕様での再製作をご依頼いただきました。

(素材:ABS樹脂、サイズ:50.0t × 220mm × 460mm)

段差は1段ごとに高さ・長さが異なる直角形状であり、削る方向によってR(角丸)が発生しないように、加工の向きを調整しつつ、フライス加工によってエッジの立った仕上がりを実現しました。

また、素材の反りや厚みの変化も加味し、1段ずつフラットに削る工法を採用しました。

形状の正確さや再現性が重視されるゲージ類においても、削り出し加工の柔軟性と仕上がりの精度が活きる好例です。

目的に応じた加工方法の選択

削り出し加工(切削加工)は、「少量・高精度・複雑形状・短納期」といったニーズに強みを発揮する加工方法です。

特に以下のようなケースでは、削り出し加工が有力な選択肢となります。

- 多品種少量の部品を製作したい

- 精度やはめ合い感の検証を行いたい試作段階である

- 金型コストをかけずに外観や機能を確認したい

- スーパーエンジニアプラスチックなど高機能の難加工材を使用したい

ご要望の実現に向けて、図面や素材の情報が揃っていない試作段階でもご相談いただけます。

岸本工業は樹脂加工のプロとして、目的に応じた最適な加工方法をご提案いたしますので、まずはお気軽にお問い合わせください。

【お問い合わせ先】

電話 03-5703-8171

FAX 03-5703-8173

お問合せフォーム