樹脂の切削加工における当社の取り組み

岸本工業は設立から40年以上にわたって樹脂の切削加工に取り組んでいます。

その長年の経験と技術力の高さを評価いただき、これまで、国や大学などの研究開発機関から研究に必要となる治具の製作依頼や、メーカーの開発部門などから新製品開発において必要となる試作品の製作依頼を受けてきました。

特に試作品の内部構造を確認するためにアクリル製の可視化試作品の製作依頼を受けることが多く、その可視化加工をお褒めいただくことが多いです。

また、法人のお客様だけでなく、個人のお客様からこだわりのオーダーメイド品の製作依頼をお受けすることもあります。

本記事では、樹脂の切削加工における当社の取り組みをご紹介するとともに、当社の社員がものづくりにどのように向き合っているか、お伝えしたいと思います。

※当社の取り組みについては、こちらのインタビュー記事もご覧ください。

「次世代へ繋ぐ「どこにもできない」技術とチャレンジする文化~有限会社岸本工業インタビュー」

お客様からお問い合わせを受ける際に当社社員が心がけていること

お客様からお問い合わせを受けた時の対応において、私たちが心がけていることをご紹介します。

お問い合せの背景にあるニーズや目的を理解することを重視しています

お客様からのお問い合わせを受けた時、私たちはその内容をただ受け止めるだけでなく、背景にあるお客様のニーズや目的を深く理解することを重視しています。

なぜならば、製品の利用場面や期待される成果を正確に把握することで、より適切な提案を行い、最終的な満足度を高めることができると考えているからです。

例えば、以前、ある研究開発機関のお客様から、極めて高い寸法精度を指定されて試作品の依頼を受けたことがありました。

しかし、詳しくお話をうかがってみると、寸法精度が多少緩くても使用目的をきちんと満たせるのであれば問題ないということがわかりました。

寸法精度とコストはトレードオフの関係にあるため、寸法精度を高くすればするほどコストが上がってしまいます。

そこで当社からは、寸法精度を若干緩和することでコストが下がり納期も短縮できるということを提案し、感謝されたことがありました。

材料選定のアドバイスも行っています

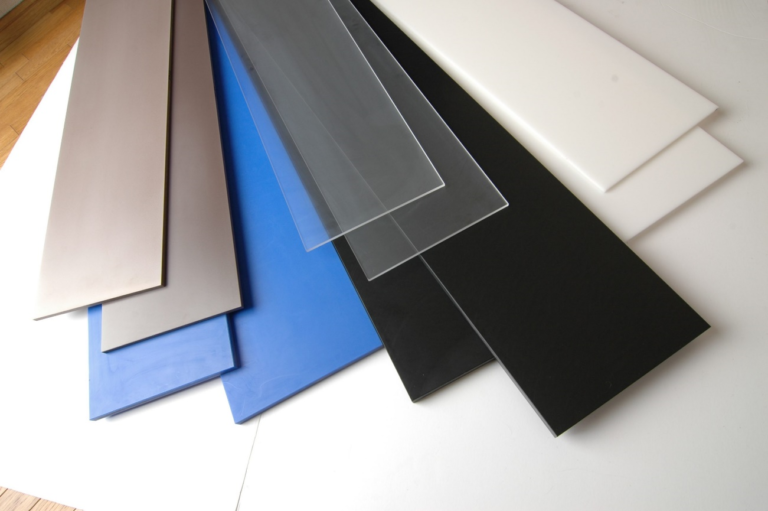

樹脂にはさまざまな種類があり、素材ごとに特性が異なるため、利用する場面や用途によって、適切な樹脂を選定することが重要です。

例えば、金属と同程度の強度を有するものや導電性の樹脂などもあります。

当社では、お客様のニーズや利用目的をお聞きした上で、必要に応じて材料選定のアドバイスも行っています。

あるお客様では、建築資材を載せるためのトレイとして、アルミ製のトレイを使用していたのですが、重くて運ぶのが大変だということで、樹脂に置き換えることができるか、相談を受けました。

そのお客様は、樹脂では金属ほどの寸法精度や強度が出せないと思われていたのですが、当社から金属と同等の強度と寸法精度が出せ、なおかつ軽量な樹脂素材をご提案させていただいたところ、軽量化できて作業がしやすくなったと、とても感謝されました。

※材料選定のアドバイスについては、こちらの記事もご覧ください。

「医療機器の樹脂材料を解説!製品や加工の内容にあわせてプラスチックの素材選定のご相談を承ります。」

対応できない場合もしっかりと説明しています

お客様からの問い合わせを受けた時に、残念ならがお断りしなければならない場合もあります。

私たちは、そのような場合にも、ただ単に「できません」とお断りするのではなく、「設備上の理由で当社では対応ができない」とか、「お客様の期待する予算では対応できない」など、しっかりと理由もあわせて説明し、お客様にご理解いただけるように努めています。

例えば、当社では個人の方からの依頼もお受けしているのですが、時々、個人のお客様から、「百円ショップで販売している品物のサイズ違いを1,000個だけ単価100円以下で作って欲しい」、というようなご相談をいただくことがあります。

そのようなお客様の中には、他社にも相談して断られたため当社にご相談に来られるお客様も少なくありません。

おそらく、他社では「できない理由」の説明を受けられず、納得できずに当社に相談に来られたのでしょう。

実際に、百円ショップで販売している商品の製作には専用の金型が必要で、その金型製作費用だけでも一般的に数十万円から数百万円かかります。

当社では、これ以上お客様の堂々巡りが続かないように、そのような事実をしっかりと説明し、「できない理由」をご理解いただくことを心がけています。

製品の設計を行う際に当社社員が心がけていること

製品の設計段階においては、お客様の要望を正確に反映することに加え、必要に応じて改善提案を行い、より良い製品を提供することを目指しています。

設計上の改善提案も行なっています

当社にご依頼をいただくお客様の中には、CAD図面ではなく、プレゼンテーションソフトや手書きなどのスケッチ(ポンチ絵)を持ち込んでご相談をいただくケースも多くあります。

そのような場合に、CAD図面として作成してみると、形状的に部品同士が干渉してしまうところがあったりして、お客様の目的を実現するためには設計上問題がある箇所が見つかることがあります。

そのような場合には、製品の形状や構造を変更することや、樹脂の厚みを変更することなどを提案させていただいています。

一つ例を挙げると、以前、研究開発機関の研究者から受けた実験用部品の製作依頼で、こんなことがありました。

依頼を受けた実験用部品は、円すい形状で、上下を他の部品と接合し、内部に液体を通して使用するものでした。

その製品設計において、円すい形状の空洞部分の角度などはお客様の方で決められていたのですが、それ以外の部分は曖昧な部分が多く、水漏れ対策なども考慮されていませんでした。

そこで、当社からは、そのままでは水漏れしてしまうので、密閉のためOリングを入れましょう、とか、上下の部品との接合を考えると外径サイズを一回り大きくしないと物理的に実現が難しいことなどをご説明して、設計変更をご提案させていただきました。

そのお客様からは、「自分は研究者であって設計のことは詳しくないから、どういうものが欲しいかはわかるけれども、それを実現するためにどのような設計が必要かはよくわからない。だから、アドバイスをもらえて大変助かった。」と感謝の言葉をいただきました。

この事例のように、私たちは、お客様の思いをくみ取って、動くものとして形にするところを支援することを心がけています。

※設計上の改善提案については、こちらの記事もご覧ください。

「意外と知らない?切削加工を念頭に置いて樹脂製機構部品を設計する際のポイントとは」

製品が利用される場面や利用者に思いを馳せて設計しています

当社では、ご依頼いただく製品がどのような目的で利用されるのか、どのような場所で利用されるのか、どのような方が利用されるのか、ということにも思いを馳せて設計を行っています。

例えば、当社ではお客様が工場の生産工程で利用するための治具の製作依頼を受けることも多くあるのですが、そのようなご依頼を受ける際に、作業される方が男性なのか女性なのか、右利きなのか左利きなのか、といったことをお聞きすることもあります。

そして、例えば、男性が利用するのであれば壊れにくいように樹脂板の厚みを増やすとか、女性であれば、板の角の面取りを大きめにして怪我しないようにするとか、そういった配慮をしています。

また、お客様のニーズをお聞きして、設計から製作まで、一から対応させていただいたこともあります。

以前、あるメーカーで生産技術を担当されているお客様から検査用の治具の製作を依頼された時のことです。

その治具がどのような場面で利用されるのかをお聞きしたところ、東南アジアのとある発展途上国にある工場で、従業員が製品の検査を行う際に利用するとのことでした。

そのため、複雑な作業は教えられないから、パッと見てすぐに利用方法を覚えられるくらい単純な動作で利用できるように設計から対応してほしい、というご依頼をいただき、当社で設計から製作までまとめて対応させていただきました。

このように、当社では、製品が利用される場面や利用者に思いをはせて、設計からお仕事をお受けすることも可能です。

製品を製作する際に当社社員が心がけていること

製作段階では、図面通りの精度を守ることはもちろんですが、製品が最終的にどのように使われるかを念頭に置いてものづくりに取り組んでいます。

ここからは、実際に製作工程を担当している当社社員2名の話を紹介します。

ベテラン社員K.S.さんが心がけていること

―― まずは、ベテラン社員のK.S.さんにお話を聞いていきます。

K.S.さんは製作にあたってどのようなことを心がけていますか?

K.S.さん:図面通りのものを納めるというのは当たり前ですが、例えば設計を少し修正すれば製作の工数が削減できて費用も下げられるような場合、図面通りに作るだけでなく、そういったコスト削減の提案もしています。

それ以外のところで、例えば、樹脂の角は鋭いので、人が手に持った時に怪我をしないように、角を少し丸めておく「面取り」という作業をするようにしています。

――他にお客様対応で心がけていることはありますか?

K.S.さん:お客様からの製作依頼の中で、どの点を重要と考えているかということは確認するようにしています。

例えば、以前、某大手メーカーさんの試作品の製作依頼を受けた時のことです。

可視化が必要だったのですが、加工上、複数のパーツを接着しなければならない箇所があり、接着するとどうしても気泡が入って見た目が悪くなってしまう、ということがありました。

それで、お客様に、「見た目を重視するのであれば、それなりの設備と費用がかかってしまうけれども、どうしますか」とお聞きしたところ、そこの部分は見た目が多少悪くても試験を行う上では問題ない箇所だったので、コストが下がる方が良いということを確認して対応したことがあります。

――こだわりを持ってやっていることは何かありますか?

K.S.さん:最近は、パソコンでプログラムを作成して、実際の加工は機械がやってくれるようになっていますので、私は、自分以外の誰が作っても同じ品質のものが作れるような、工程の組み方とかプログラムを作ることを意識しています。

また、加工する時に治具を製作して使用することが多いですが、その治具を作る時にも、例えば、治具を加工機械の基準となる角にセットしてワークを置けば、あとは蓋を閉めてボタンを押すだけで誰でも同じものが作れる、というように誰が使っても簡単に使えるような治具を作るように心がけています。

OLYMPUS DIGITAL CAMERA

――お客様から感謝されて嬉しかったことがあれば教えてください。

K.S.さん:「感謝」ということかわからないですが、始めのところでお伝えしたように、図面に書かれた通りにやるよりも、「こうした方が簡単に作れるから安くできるよ」、というような提案をお客様にすることがあります。

そういう時に、依頼主の設計者さんから、「パソコンの画面だけで見ていると、どうしたら組み立てが簡単になるか、というところまで気付けないから、実際に加工して製作している人の意見を聞けると今後の設計に活かせる」と言われたことがあります。

あとは、やはり、可視化部品の透明度の良さについては、お客様からも、同業他社さんから仕事をいただいて加工した時にも「岸本さんの可視化加工はやっぱりすごく綺麗だね」とお褒めいただくことが多いので、そういう時は嬉しいですね。

新入社員H.T.さんが心がけていること

―― 次は、新入社員のH.T.さんにお話を聞いていきます。

入社して半年くらいになりますが、どのような気持ちで日々の仕事に取り組んでいますか?

H.T.さん:周りの皆さんがすごく優しくて質問もしやすい環境なので、私からもどんどん質問もできますし、先輩からもたくさんアドバイスをいただけるので、本当に前向きに頑張っていけると思っています。

――仕事をしていて難しいのはどんなところですか?

H.T.さん: 私はいま「板引き」という、板の厚みを正確に出して後工程の人たちに受け渡す工程を担当しているのですが、表面の綺麗さや滑らかさなどを、高い精度を出せるようするのが難しいです。

樹脂の種類によって刃物の種類や幅を変える必要がありますし、刃物の調子だったり、機械の癖もあったりしますので、そういうところを少しずつ理解しながら調整していっています。

――製作にあたってどのようなことを心がけていますか?

H.T.さん: 先輩社員も皆さんやられていることでもあるのですが、「面取り」という樹脂の角の部分を少し削って滑らかにする作業をしています。

角が角張っているままだと納品先でお客様が指を切ってしまう危険性がありますので。

もちろん寸法指定がありますので、そんなに削れないのですが、触って指が切れない程度に微妙に削っています。

――ものづくりのどんなところが好きですか?

H.T.さん: 完成品ができあがった時の充実感が好きです。

一つの製品が完成した時に、その中の一部分だけでも自分が担当した部分があって、それが納品先に渡って行って使われていくと思うと何とも言えない感慨深さがあります。

社員同士のチームワークも良くて、難しい加工条件の案件が来た時などは、皆さんで図面を見ながら、どういう手順でやっていこうか、とか、ここはどの刃物を使うのが良いかな、とか、話し合いながら仕事を進めています。

そういうのを見ると、色々な知識が混ざり合って一つの完成品につながっていることを実感しますし、すごく勉強になります。

――仕事をしていてどんな時が一番嬉しいですか?

H.T.さん: 皆さんがすごく褒めてくださるので、すごくやりがいにつながっています。

今、板引きの機械を操作させてもらっているのですが、それが、やっと最近一人で最初から最後まで操作できるようになってきましたので、それがすごく嬉しいと思っています。

――これからどのように成長していきたいですか?

H.T.さん: まずは、用語とか機械の癖とかを含めて、基礎をしっかり固めていきたいと思っています。

私はまだプログラムを組むことは少ないのですが、今、社長から少しずつ教えてもらっているので、将来的にはプログラミングも身につけて、色々な加工設備を操作できるようになりたいと考えています。

樹脂の切削加工、試作品製作は岸本工業へお任せください

今回は、当社のものづくりにおいて心がけていることや大切にしていることを紹介しました。

当社では、樹脂の切削加工における高度な技術と豊富な経験を生かし、全社員が一丸となってお客様のご要望にお応えしています。

これからも社員一人ひとりの努力を積み重ねながら、お客様の「信頼されるパートナー」であり続けられることを目指していきます。

樹脂の切削加工や試作品製作をご検討の際には、当社までお気軽にご相談ください。

【お問い合わせ先】

電話 03-5703-8171

FAX 03-5703-8173

お問合せフォーム