導電性樹脂とは

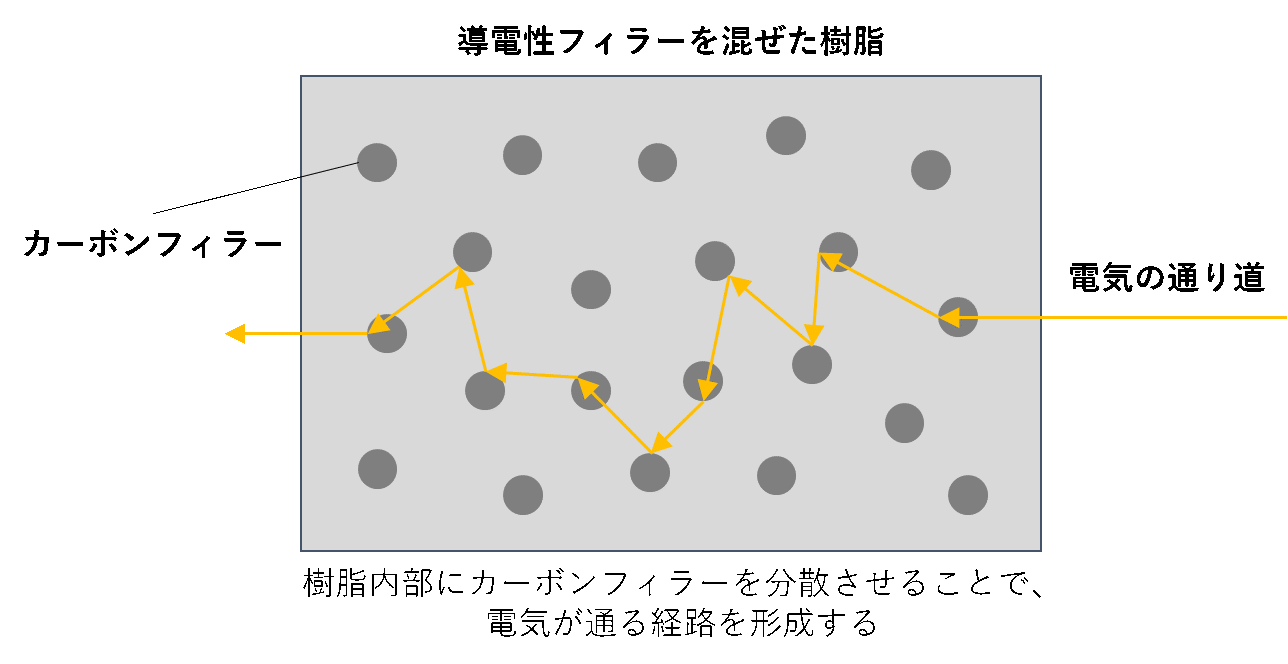

導電性樹脂は、電気を通す性質を持たせたプラスチック素材です。

一般的な樹脂は絶縁性(非導電性)があり、電気を通しません。

一方で、導電性樹脂はカーボンなどの導電性フィラー(補強材)を樹脂に混合し、内部に電気の通り道を作ることで導電性を発揮します。

導電性のレベルは、帯電防止から高導電まで幅広く、用途に合わせてさまざまなグレードが用意されています。

たとえば、精密機器や電子部品を静電気から守る搬送治具、電磁波を遮断するための筐体やカバーなど、電子・電気分野を中心に幅広い製品に利用されています。

また、導電性樹脂は軽量で加工がしやすく、錆びにくいという樹脂本来の特長を保ちながら、金属では難しい場面での活躍が見込めることも魅力です。

必要な導電性能を確保しつつ、軽量化や耐食性を両立できるため、金属の代替素材としても注目されています。

💡技術者のマメ知識~帯電防止樹脂との違い

用途や必要な性能に応じて、導電性樹脂と使い分けます。

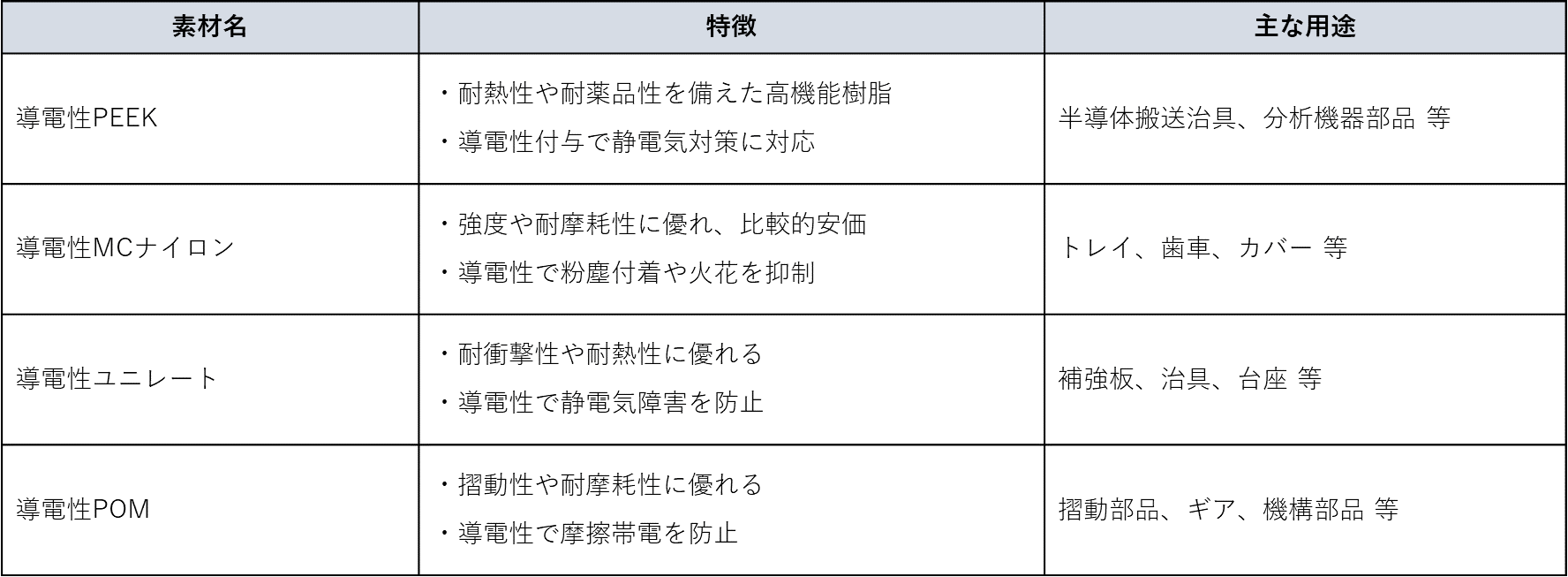

導電性樹脂の種類と特徴

導電性樹脂にはさまざまな種類があり、基盤となる樹脂や導電性フィラーの種類によって性能や用途が異なります。

ここでは、切削加工に対応できる代表的な導電性樹脂と、その特徴を紹介します。

代表的な導電性樹脂

導電性PEEK

スーパーエンジニアリングプラスチックに分類されるPEEKに、カーボンファイバーなどの導電性フィラーを配合したグレードです。

高い耐熱性や耐薬品性を備えていますが、切削加工時には反りやすい性質があります。

そのため、大きな平板形状や薄肉形状では加工方法や治具による反り対策が必要です。

半導体搬送治具や分析機器部品などに使用されます。

導電性MCナイロン

機械的強度と耐摩耗性に優れたMCナイロンに、カーボンブラックを添加して導電性を持たせています。

吸湿による寸法変化には注意が必要ですが、比較的安価で入手しやすく、トレイ、歯車、カバーなど幅広い部品に使用されています。

導電性ユニレート

フェノール樹脂と布を積層した素材で、耐衝撃性や耐熱性を備えています。

導電性グレードではカーボンブラックを含み、補強板や治具、台座などに使用されます。

切削加工性も良好で、耐久性と導電性のバランスが取れた素材です。

導電性POM

ポリアセタール(POM)に導電性フィラーを配合したグレードです。

低摩擦・耐摩耗性・自己潤滑性を備え、摺動部品やギア、機構部品などに適しています。

導電性グレードは静電気による粉塵付着や誤作動を防止しつつ、摺動特性を活かせるのが特長です。

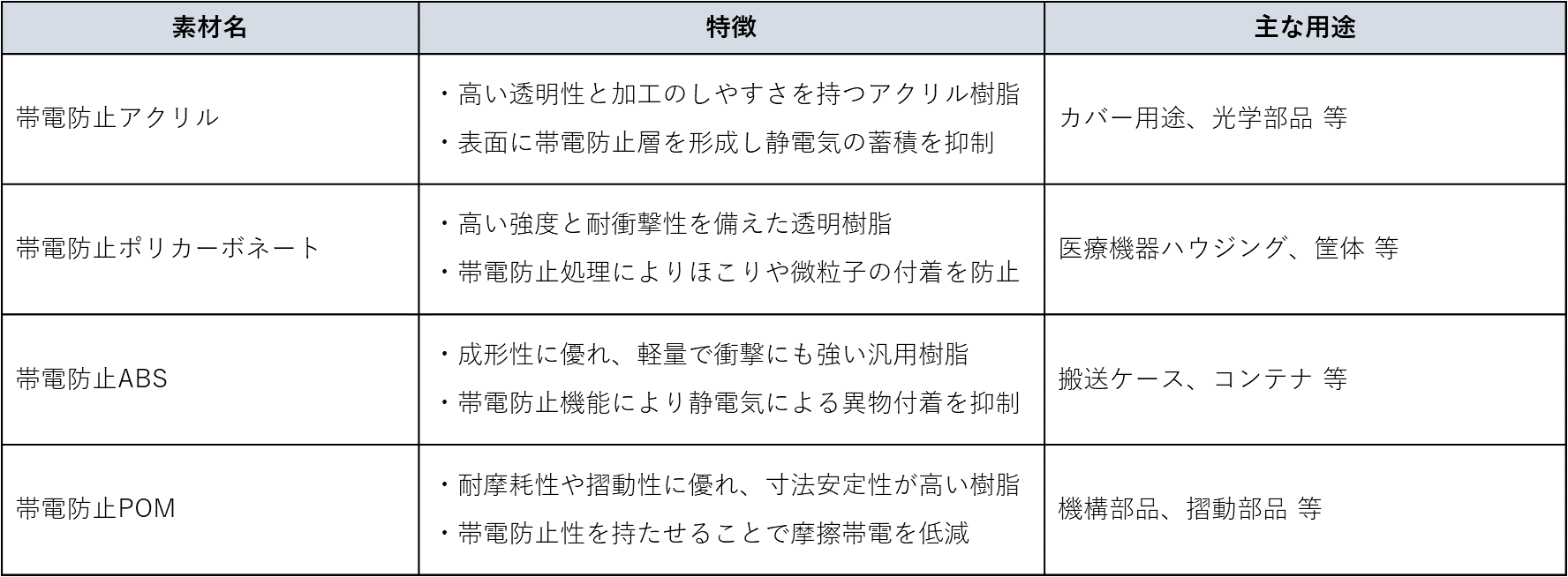

代表的な帯電防止樹脂

帯電防止樹脂は、静電気の発生や蓄積を抑えるための樹脂です。

導電性樹脂のように明確な通電経路はなく、表面や内部に帯電防止剤を分散させ、静電気をゆっくり逃がします。

導電性樹脂と比較して、透明性を重視する場合に選ばれることが多いです。

透明性を活かしたカバー用途や、搬送ケース、電子機器外装などで利用されます。

導電性樹脂の選定の前準備

導電性樹脂の選定の難しさ

導電性樹脂は、一般的な樹脂に比べて種類が限られており、情報も少ないため、適切な素材を見極めるのが容易ではありません。

特に透明樹脂では、内部まで導電性を持たせたグレードが少なく、表面コーティングで対応している場合もあります。

また、樹脂によっては導電性フィラーの配合量や種類によって性能が大きく変わるため、単純なカタログ比較では判断が難しいこともあります。

そのため、早い段階から実績のある加工業者に相談し、用途や条件に適した導電性樹脂素材を選定することが重要です。

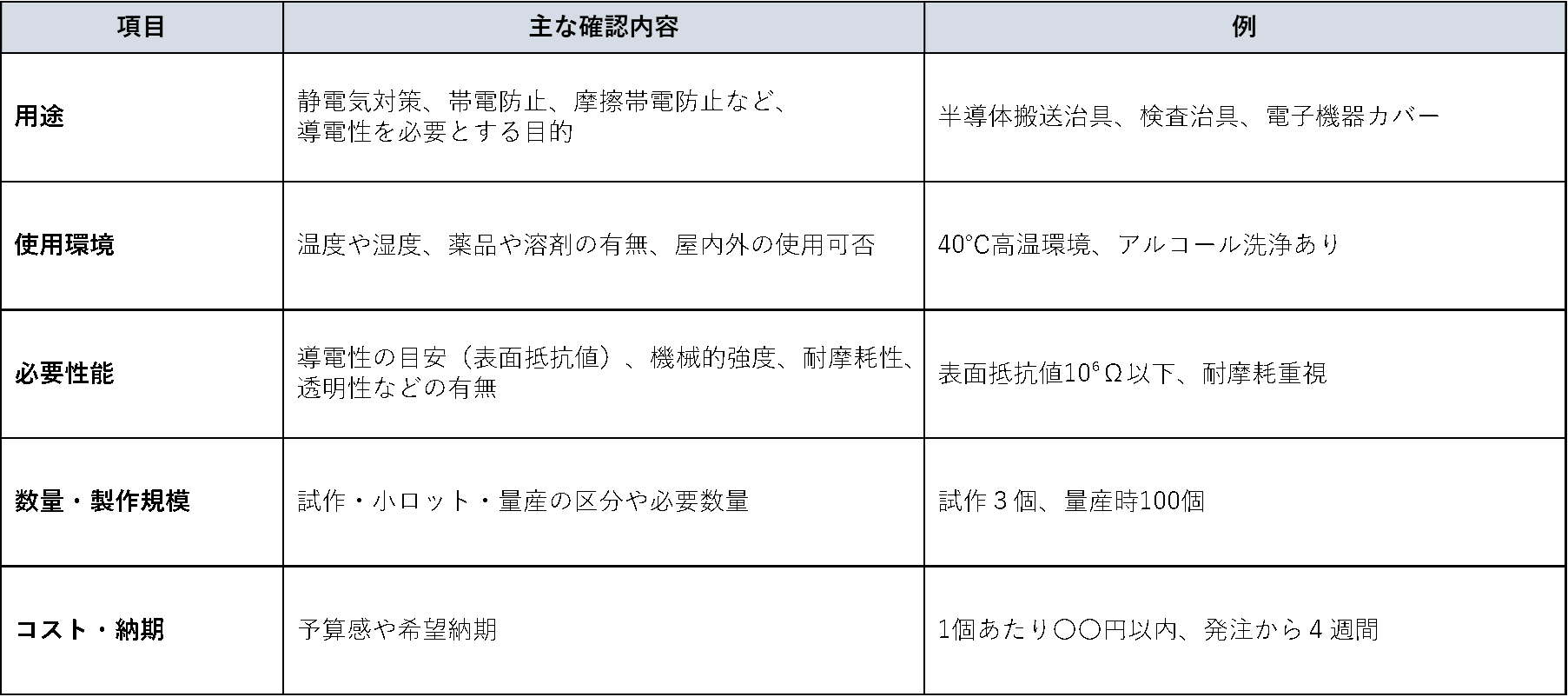

導電性樹脂の素材選びに向けて整理しておくべき情報

導電性樹脂の選定をスムーズに進めるためには、発注者側があらかじめ使用目的や条件を明確にしておくことが不可欠です。

これらの情報が整理されていれば、加工業者は条件に適した素材を絞り込みやすくなり、結果的に試作や量産までの期間を短縮できます。

特に導電性樹脂は、素材の種類やグレードの差によって性能やコストが大きく変わるため、選定前の情報共有が品質確保とコスト最適化の鍵です。

下の表は、選定時に事前共有しておくべき代表的な項目と、加工業者に具体的に伝えるべき内容を整理したものです。

用途や設置環境、ロット、コスト条件など、抜け漏れなく整理をしておくことで、より条件に合った素材や加工方法の提案を受けやすくなります。

導電性樹脂を使う際の注意点

導電性樹脂は、静電気対策や帯電防止などの機能を持ちながら、樹脂ならではの軽量性や加工性を活かせる素材です。

しかし、金属や一般樹脂とは異なる特性を持つため、使用や加工の際にはいくつかの注意点があります。

ここでは代表的なポイントを紹介します。

寸法精度や変形に注意

導電性樹脂の中には、環境条件によって寸法が変化しやすいものがあります。

特にMCナイロン系素材は吸湿性が高く、湿度変化によって膨張や収縮が起こるため、高精度が求められる部品では注意が必要です。

一方、PEEKは寸法安定性に優れるものの、反りが発生しやすく、形状保持が難しい傾向があります。

こうした変形リスクは設計段階で考慮しておくことが重要です。

切削性の低下と加工コストへの影響

一般的に、導電性樹脂はカーボンフィラーを含むため、無添加グレードに比べて切削性が悪くなります。

特に導電性PEEKではこの傾向が顕著で、刃物の摩耗や加工精度の低下が起こりやすく、加工時間や工具交換頻度が増加します。

これらは直接的に加工コストへ影響するため、素材選定時に考慮しておく必要があります。

コスト面での制約

導電性樹脂は一般グレードに比べて素材単価が高く、さらに加工難易度の高さによって加工費も上昇しやすい傾向があります。

特にPEEKのようなスーパーエンジニアリングプラスチックでは、素材費や加工費ともに高額になるため、性能要件とコストのバランスを慎重に検討することが大切です。

加工事例

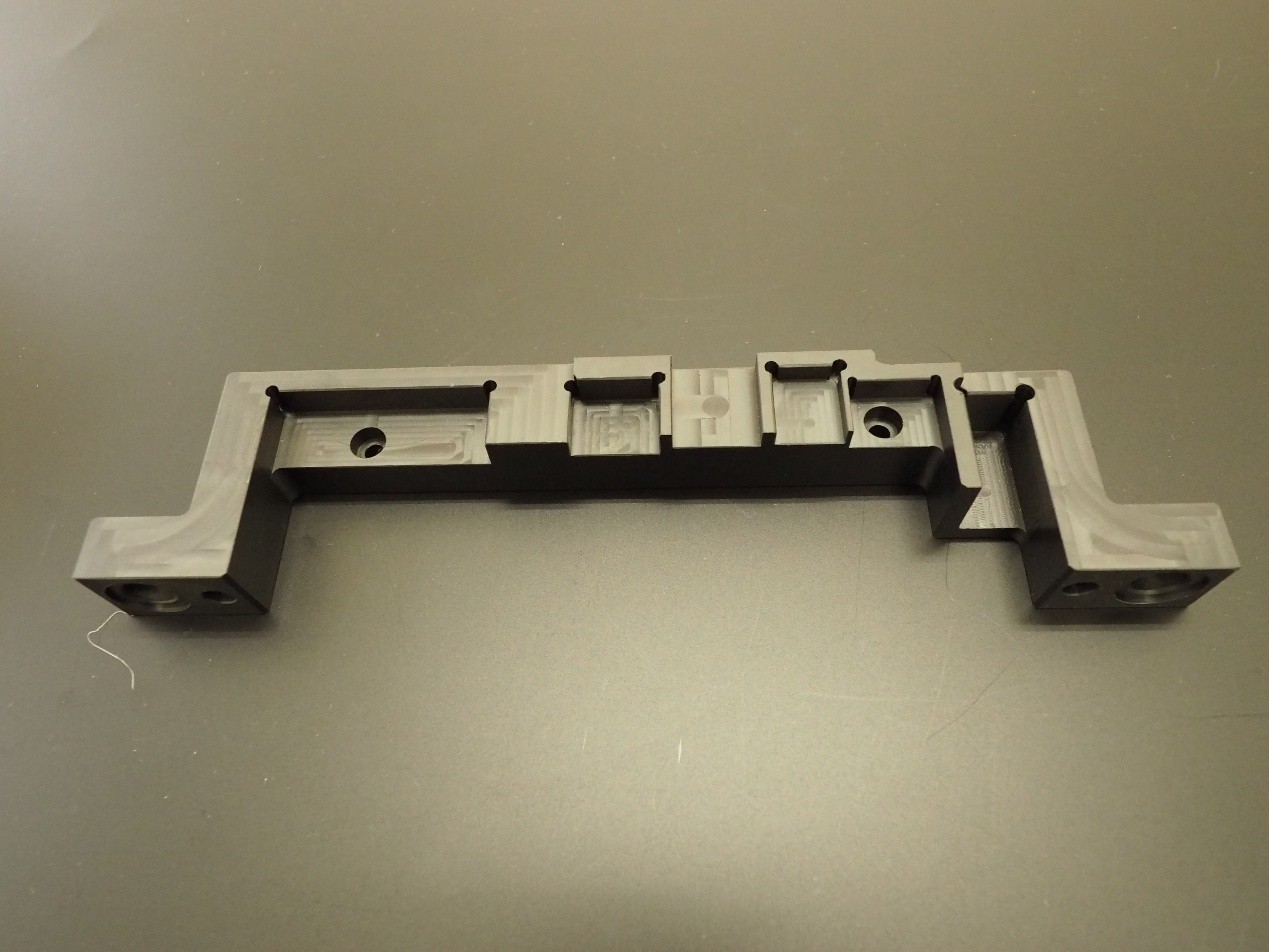

産業機械向け機構部品(MCナイロン)

産業機械の部品として、導電性MCナイロン指定の機構部品を切削加工で製作しました。

静電気対策用途に適した素材でありながら、特殊な形状により反りやねじれが発生しやすく、特に凸部の下側が開いてしまう可能性がありました。

そのため、加工順序や材料の固定方法、治具の使い方を工夫することで、開きを抑えました。

また、削り量に応じて切削工程を調整し、発熱や変形を抑え、高い寸法精度を確保しました。

導電性樹脂加工のご相談は岸本工業へ

導電性樹脂は、素材特性や加工条件によって性能やコストが大きく変わるため、経験に基づいた適切な判断が欠かせません。

岸本工業では、長年にわたりPEEK・MCナイロン・ユニレート・POMなど多様な導電性樹脂を扱い、装置部品や治具など幅広い用途の加工に取り組んできました。

こうした実績を活かし、設計段階からのご相談や試作、小ロットから量産まで、用途や条件に応じた最適なご提案を行っています。

静電気対策や金属代替などで導電性樹脂の活用をご検討の方は、ぜひお気軽にお問い合わせください。

【お問い合わせ先】

電話 03-5703-8171

FAX 03-5703-8173

お問合せフォーム