ポリプロピレン(PP)とは

ポリプロピレン(PP)は、軽量で耐薬品性に優れ、食品容器や医療機器、工業部品など幅広い分野で利用される代表的な樹脂素材です。

本記事では、ポリプロピレン加工の基本知識と主要な加工方法をわかりやすくまとめるとともに、とくに試作・小ロットに適したポリプロピレン切削加工の課題と解決策を詳しくご紹介します。

ポリプロピレンの基本特性

ポリプロピレン(PP)は、比重が約0.9と水より軽く、耐薬品性や耐水性に優れた熱可塑性樹脂です。

吸水性がほとんどないため、湿度変化による寸法の狂いが少なく、精度を求められる部品にも適しています。

また、食品衛生法に適合したグレードも多く、食品容器や医療機器など、安全性を重視する分野でも広く利用されています。

さらに、成形加工性が良く、射出成形やブロー成形、切削加工など、幅広い加工方法に対応可能です。

電気絶縁性にも優れているため、電子機器の筐体や絶縁部品にも使われます。

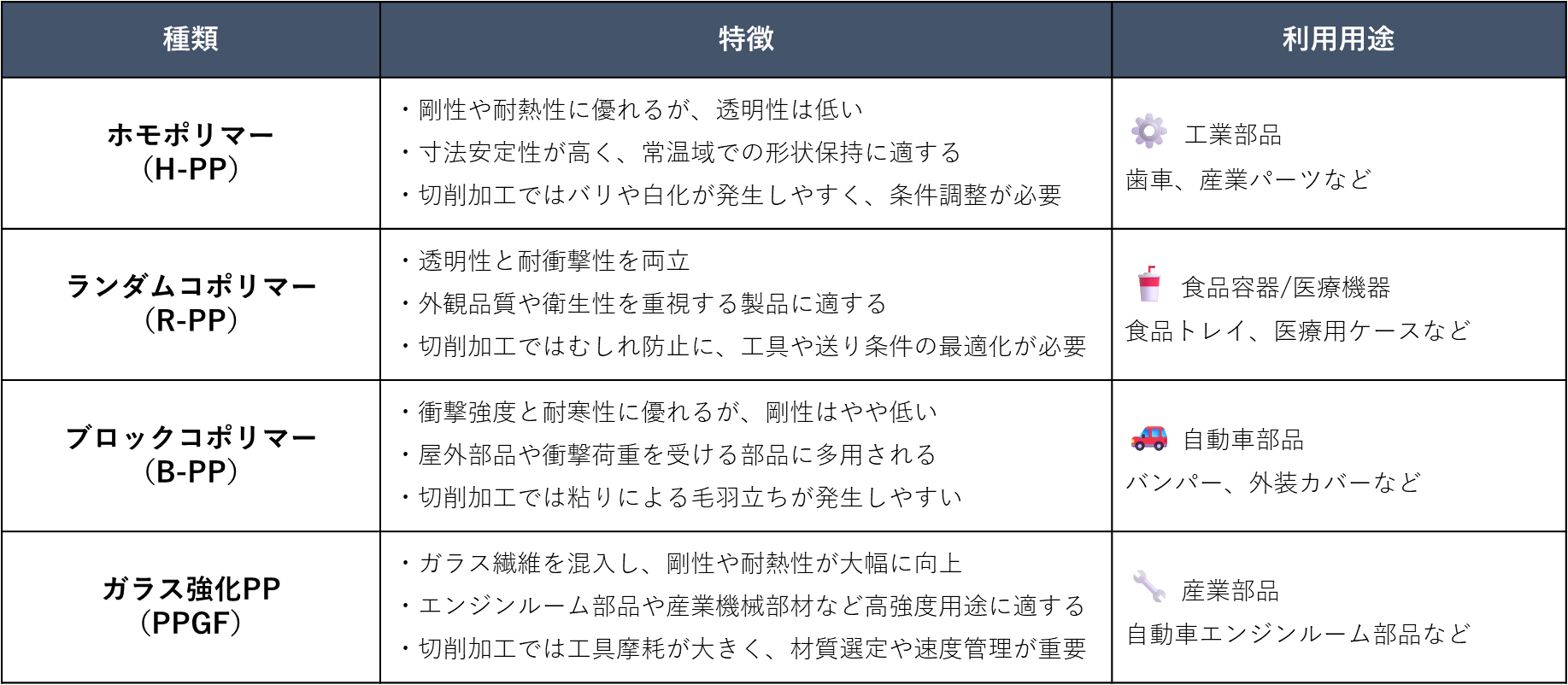

代表的なポリプロピレン

ホモポリマー(H-PP)

分子の並びが規則正しいため、結晶性が高く、剛性と耐熱性に優れます。

透明性は高くないものの、形状保持が求められる工業部品に向きます。

常温域では寸法安定性が得やすく、治具・機構部材・容器のヒンジ部など、繰り返しの開閉や曲げがある部位にも使われます。

切削加工ではバリや白化を抑える条件出しがポイントです。

ランダムコポリマー(R-PP)

ポリプロピレンにエチレンを少量共重合したタイプで、透明性と耐衝撃性のバランスが良好です。

見た目や衛生面が重視される食品容器、医療機器カバー、ディスポーザブル部材などで利用されています。

耐寒性がホモポリマーより良い傾向にあり、低温環境でも割れにくい点がメリットです。

切削加工では“むしれ”対策として刃先の鋭利さと送り条件の最適化が重要です。

ブロックコポリマー(B-PP)

衝撃強度と耐寒性に特化したポリプロピレンの一種で、衝撃荷重や屋外使用が想定される部品に向きます。

自動車バンパーや外装カバー、産業用の保護パーツに多用されます。

剛性はH-PPよりやや下がる場合がありますが、タルクなどの充填材で補う設計も一般的です。

切削加工では粘りに起因する毛羽立ちを抑えるため、鋭利な刃先の工具を用い、放熱させながら加工する必要があります。

ガラス強化ポリプロピレン(PPGF)

ポリプロピレンにガラスファイバーを充填して剛性・耐熱性を大幅に高めたグレードです。

エンジンルーム周りの保護部品、産業機械の構造部材など、剛性と寸法安定性が求められる領域で活躍します。

繊維配向による異方性(方向によって収縮や強度が変わる)に注意が必要で、設計段階から流動や配向を意識した肉厚設計が重要です。

切削加工では繊維による工具摩耗が大きく、工具材質や切削速度の最適化が不可欠です。

ポリプロピレンに適した加工方法

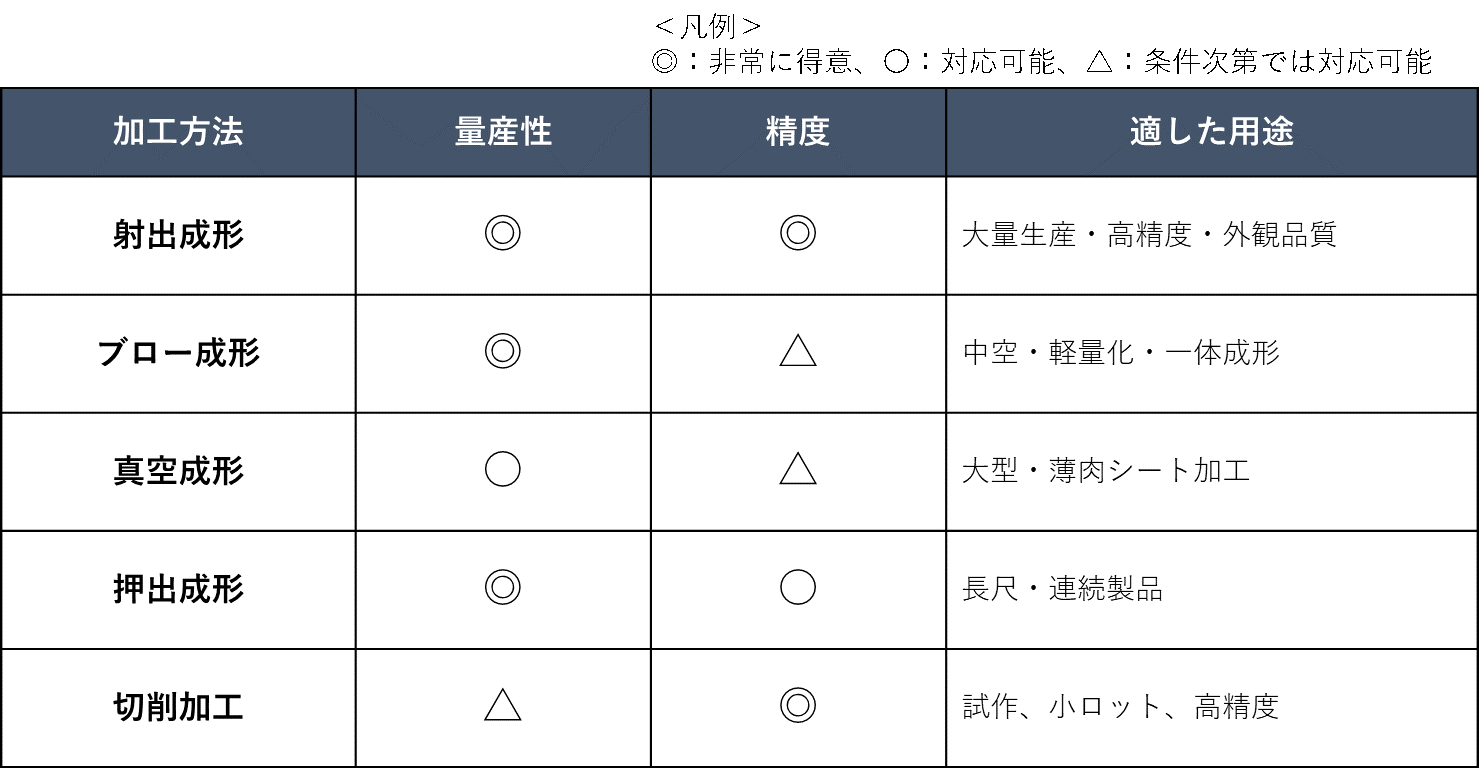

加工方法の種類

ポリプロピレン(PP)は成形性に優れ、さまざまな加工方法で製品化されています。

代表的な工法には、射出成形、ブロー成形、真空成形、押出成形、切削加工の5つが挙げられます。

それぞれに向き・不向きがあり、目的やロット数に応じた選定が重要です。

射出成形

射出成形は、溶かしたポリプロピレンを金型に射出して成形する方法です。

大量生産に適し、寸法精度や外観品質に優れるのが特長です。

食品容器や医療機器、自動車部品など幅広い用途に使われますが、金型作成の費用が高いため試作や小ロットには不向きです。

ブロー成形

ブロー成形は、加熱したチューブ状のポリプロピレン樹脂に空気を吹き込み、中空形状を作る工法です。

軽量で耐衝撃性に優れ、ボトルやタンクなどに適しています。

一方で、肉厚や寸法の制御が難しく、精密さを求める部品には向きません。

真空成形

真空成形は、加熱したポリプロピレンシートを型に吸着させて成形する方法です。

食品トレイや包装材など、大型で比較的単純な形状を低コストで作れるのが強みです。

ただし、厚肉や高精度が必要な部品には不向きです。

押出成形

押出成形は、溶融したポリプロピレン樹脂を連続的に押し出して、一定断面の形状に仕上げる方法です。

パイプやフィルム、シート材の生産に広く利用されます。

長尺品を効率よく作れる反面、複雑形状には対応できません。

切削加工

切削加工は、ポリプロピレンの板材や丸棒を機械で削り出す方法です。

金型が不要で試作や小ロットに最適であり、高精度な寸法検証や設計変更にも柔軟に対応できます。

ただし、ポリプロピレンの切削加工では、粘りや熱による“むしれ”や変形が発生しやすく、加工条件の調整が欠かせません。

切削加工が選ばれる理由と他工法との比較

ポリプロピレンは射出成形やブロー成形など量産向けの加工方法が豊富ですが、試作や小ロット、高精度が求められる場面では切削加工が有力な選択肢となります。主な理由は以下の3点です。

金型が不要で初期コストを抑えられる

射出成形やブロー成形では、まず専用の金型を製作する必要があります。

金型は数十万~数百万円規模になることも多く、少量や試作品ではコスト負担が大きくなります。

これに対して切削加工は、市販の樹脂素材をそのまま削り出すため、金型が不要です。

初期投資を最小限に抑えつつ、必要な数量だけ製作できる点が大きなメリットです。

高精度な寸法を得やすい

ポリプロピレンは成形による収縮が比較的大きく、寸法誤差が発生しやすい素材です。

切削加工であれば、加工条件や工具を調整することで高精度な仕上げが可能で、公差の厳しい部品や治具の製作にも対応できます。

また、実際の組立てで必要な寸法を再現できるため、設計検証用のモデルや測定用のサンプル製作に適しています。

設計変更への対応が柔軟

開発段階では図面修正や仕様変更が頻繁に発生します。

射出成形など金型を使う工法では、金型修正や再製作に多大な費用と時間がかかりますが、切削加工であればCADデータや図面を修正すればすぐに再加工が可能です。

例えば寸法を数ミリ変更する程度であれば、加工プログラムを更新して再度削り出すだけで対応できます。

そのため、試作段階での設計検証や複数案の比較検討を効率的に行えるのが強みです。

各加工方法の特長を理解したうえで、切削加工ならではの強みをさらに知りたい方は、「ポリプロピレン切削加工のメリットや他工法との違い」もあわせてご覧ください。

ポリプロピレン切削加工の課題と解決策

ポリプロピレンの切削加工における課題

ポリプロピレンの切削加工の最大の課題は加工精度の確保にあります。

素材特有の粘りや弾性、熱に対する弱さが影響し、他の樹脂に比べて寸法の安定性が得にくいのが特徴です。代表的な課題は以下の2つです。

表面仕上げが難しい

粘りが強く、切削時にむしれや毛羽立ちが発生しやすく、白化や荒れにつながる

摩耗熱による反りと変形リスク

摩擦熱によって軟化や反りが生じ、特に薄肉部品では寸法不良や溶着の原因となる

これらはいずれも、最終的に寸法精度の安定を難しくする要因となり、加工業者の経験やノウハウによって仕上がりに差が出やすい部分です。

課題への対応策

ポリプロピレン切削加工における表面仕上げや熱変形の問題は、最終的に加工精度の安定性に直結します。

これらの課題に対しては、以下のような工夫が有効です。

切削条件の最適化

切削速度や送り、切り込み量などの条件を適切に調整することで、むしれや熱による変形を抑制し、安定した仕上がりになります。

加工順序の設計と段階的な加工

削る箇所や順番を計画的に設計し、段階的に削り進めることで、反りや寸法誤差を抑えます。これにより、精度の高い最終形状を確保できます。

治具の工夫による確実な固定

製品の特性や形状に合わせて治具を設計し、加工中のブレや滑りを防止します。

これにより、寸法のばらつきを抑え、安定した加工精度を維持できます。

これらの取り組みを行うためには、経験やノウハウが仕上がりを大きく左右します。

ポリプロピレンのように扱いが難しい素材であっても、安定した品質と精度を確保することが可能となります。

ポリプロピレンの加工事例

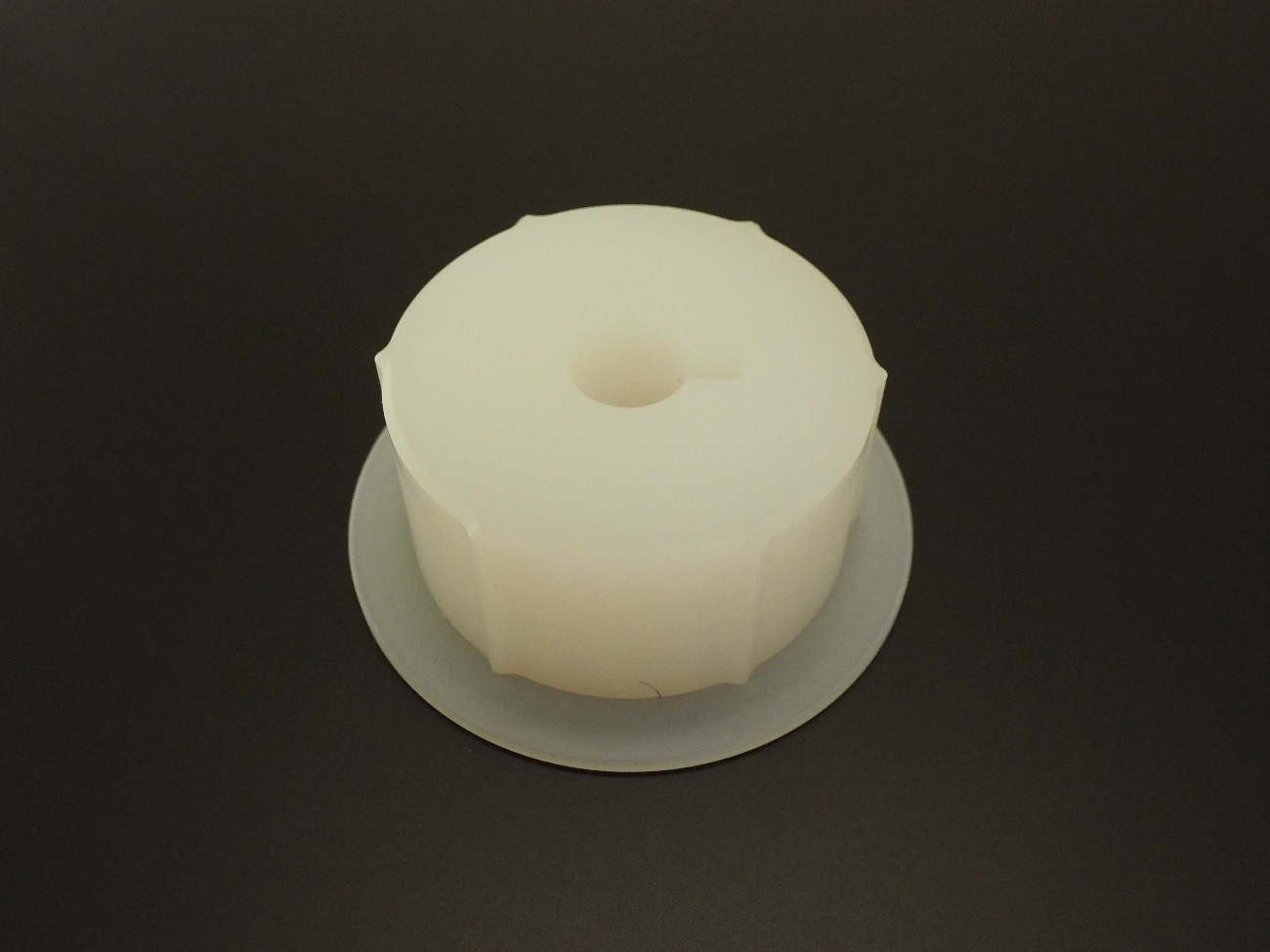

産業機械で使用する巻き取り芯を、ポリプロピレンを用いて規格外寸法で製作した事例です。

六か所の凸部と中央の鍵穴は規格品の形状を流用しながら、厚みと直径を新たに設計しました。

加工の際は、凸部のはめ合い精度が大きな課題でしたが、治具の工夫と条件調整により寸法を安定させました。

最終的には、組み付け時にスムーズに機能する仕上がりを実現しました。

このように、切削加工を活用することで、規格品では対応できない要望にも柔軟に応えることができます。

高品質なポリプロピレン切削加工なら岸本工業へ

ポリプロピレンは軽量で耐薬品性にも優れ、幅広い分野で利用される素材です。

しかし、切削加工においては表面仕上げや熱変形といった課題があるため、加工業者の経験やノウハウによって仕上がりに差が出やすい素材でもあります。

岸本工業では、これまで数多くのポリプロピレン加工に携わり、試作から小ロット、さらには精度が求められる部品加工まで幅広く対応してきました。

ポリプロピレンの加工で「試作を短期間で仕上げたい」「規格品では対応できない特殊寸法が必要」「精度の高い部品を安定して作りたい」といったご要望がございましたら、ぜひ岸本工業にご相談ください。

素材選定の段階からサポートし、最適な方法をご提案いたします。

【お問い合わせ先】

電話 03-5703-8171

FAX 03-5703-8173

お問合せフォーム