試作素材としてABS樹脂が選ばれる理由

製品開発の初期段階において、試作は構造や寸法の確認、性能検証などに欠かせない重要なプロセスです。

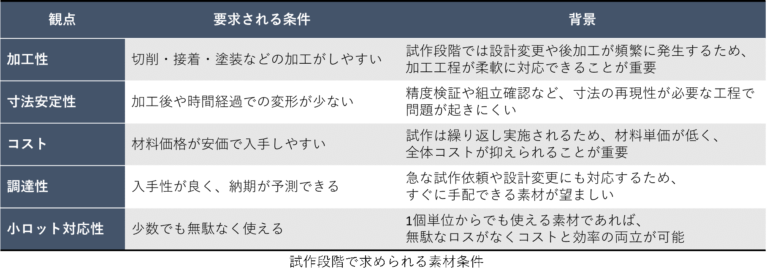

試作を行う上では、「加工のしやすさ」「寸法の安定性」「コストの妥当性」「材料の入手しやすさ」「小ロット対応の柔軟性」など、さまざまな観点から適した素材を選定する必要があります。

中でも、ABS樹脂はこれらの条件をバランスよく満たしており、試作用途に広く活用されている代表的な樹脂素材の一つです。

切削や接着、塗装といった加工のしやすさに加え、加工後の変形が少なく寸法の再現性にも優れていることから、短納期での検証モデル作成や設計変更への柔軟な対応が求められるシーンに最適です。

次章では、ABS樹脂とはどのような素材なのか、その基本的な特性について紹介します。

ABS樹脂とは

ABS樹脂(アクリロニトリル・ブタジエン・スチレン)は、耐衝撃性・加工性・寸法安定性に優れたバランスの良い汎用樹脂です。

他のエンジニアリングプラスチックと比較して突出した特性を持つわけではありませんが、切削・接着・塗装といった加工のしやすさやコストの手軽さから、試作用として非常に扱いやすい樹脂として評価されています。

特に、開発初期のモックアップや筐体モデル、組立検証用の試作品などに幅広く活用されています。

形状確認や外観の再現、寸法精度のチェックなど、試作に求められる要件をバランスよく満たす点が評価されており、設計・開発現場では定番の樹脂素材のひとつとなっています。

また、ABSは汎用樹脂の中でも入手性が良く、コストも比較的安価なため、「とりあえず形を見たい」「短納期で一品モノを試作したい」といったニーズに応える素材として試作品の樹脂素材として広く選ばれています。

ABS樹脂の基本特性

ABS樹脂は、以下のような特性を持ち、試作用途に適しています。

- 加工性

切削・接着・塗装などの後工程の加工がしやすく、表面処理や仕上げによって外観イメージを再現しやすい素材です。

モックアップなどで「それらしく見せたい」試作に特に適しています。

- 寸法安定性

温度や湿度の変化による寸法変動が比較的小さく、はめ合い確認や精度検証が必要な試作品にも活用されます。

- 耐衝撃性

日常的な取り扱いに十分な強度があり、扱いやすさの面でも優れています。

軽くて割れにくいため、試作中の運搬や組立作業にも適しています。

このような特性のバランスが、「使いやすくて安価」「加工の自由度が高い」「短納期対応に向いている」といった評価につながっています。

主な用途例

ABS樹脂は、加工性・再現性の高さから、以下のような試作用途で活用されています。

- 筐体や装置カバーのモックアップ

試作段階では金型を作るハードルが高いことから、切削や接着、塗装を組み合わせて実機に近い外観を再現するケースが多くあります。

ABSは塗装で質感を変えられるため、外装確認に適しています。

- OA機器内部の構造部品

複合機のようなOA機器では、薄いABS板を切削・トリミングして形状を再現し、接着して仮組みすることもあります。

小さな凹凸の多い部品やローラー部周辺など、複雑な機構の再現にも対応します。

- 組立て検証用治具・トレイ

組立工程の再現や部品の収まり確認に使用される治具やトレイにも適しています。

切削加工で1点から製作できるため、初期のフィッティング検証に最適です。

ABSは、形状の再現性や加工のしやすさ、コスト面でのバランスに優れており、試作にちょうどいい樹脂素材として、設計・開発現場で幅広く活用されています。

とくに、短納期・小ロット・仕様検証が求められる工程において、実用性と扱いやすさを両立できる選択肢として、高い需要があります。

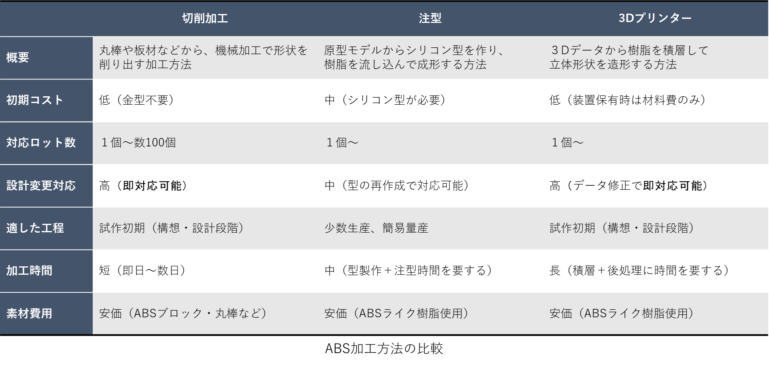

試作におけるABS加工方法の比較

ABS樹脂を用いた試作では、目的や開発段階に応じて、適した加工方法を選定することが求められます。

代表的な加工方法には、切削加工、注型、3Dプリンターなどがあり、それぞれ異なる特長があります。

切削加工ならではの柔軟性とスピード感

切削加工は、丸棒や板材から直接削り出すことで、1個からの小ロット試作に対応可能な柔軟な加工方法です。

金型が不要なため初期コストを抑えられ、設計変更にも即対応できることから、開発初期の構想確認や設計検証フェーズに適しています。

また、寸法精度や表面精度が高く、モックアップや組立検証モデルとして寸法精度の高い仕上がりが得られる点も特長です。

さらに、塗装や接着などの後工程にも適しており、外観確認や使用イメージの再現にも対応可能です。

岸本工業でも、寸法精度や再現性を重視したABS切削加工の試作に多く対応しており、形状確認やはめ合いチェック、軽量化検証など、用途に応じた支援が可能です。

注型・3Dプリンターとの違い

注型や3Dプリンターは、切削加工と比較して適した工程や目的が異なります。

注型(シリコン型を用いた複製成形)

注型は、マスターモデルから作成したシリコン型に樹脂を流し込んで複製品を成形する方法で、少数ロットの部品を安定して複製したい場合に適しています。

特に、1個ずつ削り出すよりも数十個単位で同一形状を製作する必要がある場合にコストメリットが出やすく、簡易量産向けの選択肢として活用されています。

ただし、設計変更が発生するとシリコン型の作り直しが必要になるため、試作品製作には向いていません。

3Dプリンター(積層造形による試作)

3Dプリンターは、データから直接造形できるため、構想段階でのアイデア検証や素早い形状確認に適しています。

専用機械は必要ですが、設備さえあれば比較的、低コストで試作品を作成することができます。

一方で、積層痕が残ることや素材の選択肢が限定されることから、寸法精度や表面品質に厳しい要求がある場合は、切削加工と比べて追加工(やすりがけや塗装など)が必要になることもあります。

そのため、外観や精度の再現性を求める場合には、切削加工の方が適しています。

このように、試作の目的(検証精度・製造数量・開発スピードなど)に応じて、最適な加工方法を使い分けることが重要なポイントになります。

岸本工業のABS加工事例

ABS樹脂を用いた切削加工は、構想検討段階のモックアップだけでなく、現場で使用される実用品といったような、さまざまなニーズに対応できます。

ここでは、実際に岸本工業が対応した2件の事例をご紹介します

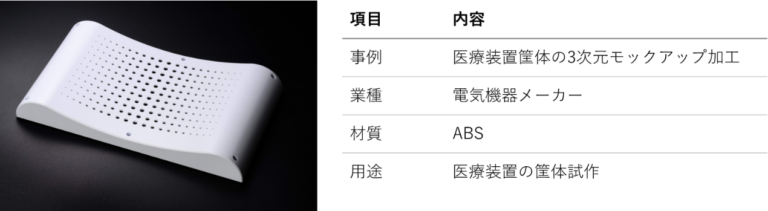

事例①:医療装置筐体の3次元モックアップ加工

内部構造との干渉検証やコスト面の要件を踏まえ、金型を製作せずにABS樹脂の切削加工で外装形状を再現したモックアップを製作しました。

丸みを帯びた曲面形状や、整列した多数の穴あけ加工を3次元的に削り出し、意匠性と寸法精度の両立を実現。

必要に応じて加工前後に形状調整も行い、設計検討と組立検証の双方に活用された事例です。

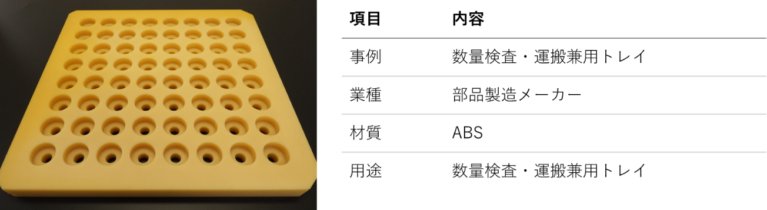

事例②:数量検査・運搬兼用トレイ

「年配の作業者が使いやすく、必要最低限の形状でよい」という条件のもと、ABS切削加工による軽量なトレイ試作をご依頼いただきました。

数量検査時に部品を1点ずつはめ込み、正確な確認やカウントがしやすい形状と、運搬時にも安定して扱える剛性や重量バランスが求められていました。

写真のように、等間隔で穴加工されたポケット形状は、対象部品の整列性や落下防止に配慮した設計で、はめ合い感や取り扱いやすさの確認にも活用されました。

実際に現場で使用したところ、軽さ・強度・精度ともに十分との評価を受け、そのまま現場で使用することになりました。

短納期かつコストを抑えた実用的な対応ができた事例です。

ABS樹脂試作加工は岸本工業まで

ABS樹脂は、加工のしやすさ・入手性・コストバランスの良さから、開発初期の試作段階において非常に扱いやすい素材です。

特に、切削加工による試作では、高精度な形状再現やはめ合い検証、外観モックアップの製作まで柔軟に対応できるため、設計・開発の現場で幅広く活用されています。

岸本工業では、ABS樹脂を使った切削試作に多数の実績があり、用途や図面に応じた最適な加工方法のご提案から、精度・納期・数量に応じた柔軟な対応が可能です。

「まずは1個だけ試してみたい」「仕様が固まっていない段階でも相談したい」といったご要望にも対応可能です。

ABS樹脂の試作加工をご検討の際は、ぜひ岸本工業までお気軽にご相談ください。

【お問い合わせ先】

電話 03-5703-8171

FAX 03-5703-8173

お問合せフォーム